Batterijproductie – Omgaan met kritieke grondstoffen

Wilt u veilig omgaan met kritieke grondstoffen bij de productie van anode- en kathodemateriaal? Beginnend bij de verwijdering uit de transportcontainer, het veilig verplaatsen van het materiaal naar de verschillende processystemen. Zorgen voor maximale veiligheid voor het product, voor de operators en voor het milieu. Voor de specifieke vereisten van uw project hebt u een ervaren leverancier van oplossingen nodig die u deskundig adviseert, beproefde componenten gebruikt, oplossingen op maat ontwerpt, deze in tests valideert en ze betrouwbaar voor u implementeert. Met VOLKMANN heeft u de juiste partner gevonden.

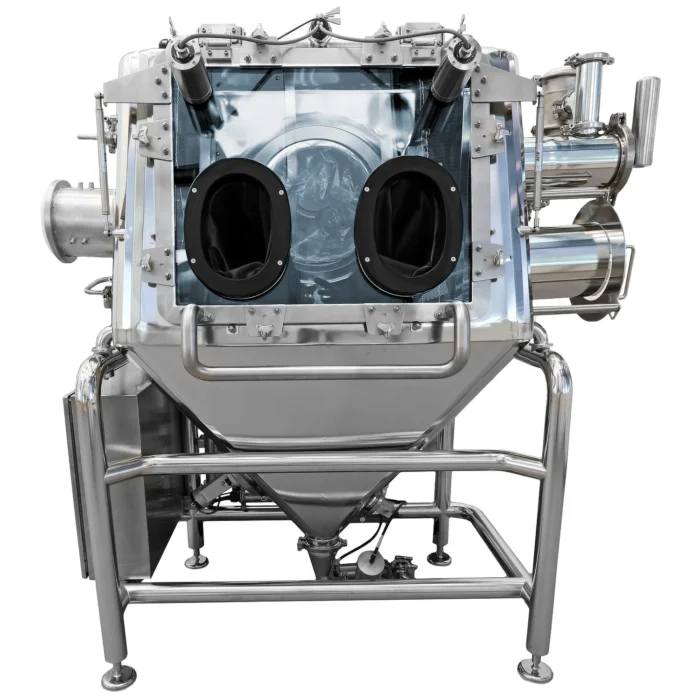

Het proces begint met de toevoer van het materiaal uit bulkzakken of big bags, vaten, bakken of zakken naar een vacuümtransportsysteem. Het materiaal kan over korte of lange afstanden worden getransporteerd en eindigt met het laden van procesapparatuur zoals een mixer, extruder, container of silo.

![Battery raw materials handling + captions (1600×579) [DE] Anlage für die Handhabung von kritischen Rohstoffen für die Herstellung von Anodenmaterial und Kathodenmaterial. Das in Säcken und Fässern angelieferte Rohmaterial wird in Gloveboxen entleert und per Vakuumförderung, Verwiegung und Dosierung in Mischer eingetragen. Das in einen Big Bag angeliefert wird gleichermaßen Mischer zugeführt.](https://volkmann.info/wp-content/uploads/Battery-raw-materials-handling-captions-1600x579-1.webp)

Station voor het legen van zakken

Station voor het legen van vaten

Station voor het legen van zakken

Menger, met 2 poedertransport-, weeg- en toevoersystemen

Menger, met poedertransport-, weeg- en toevoersystemen

Menger, met poedertransport-, weeg- en toevoersystemen

Menger, met poedertransport-, weeg- en toevoersystemen

Bulkzak (big bag) ledigingsstation

Voorbeeld van een productieruimte voor de verwerking van kritisch anode- en kathodemateriaal. Het materiaal wordt in de processen ingevoerd vanuit zakken, vaten en big bags. Het materiaal wordt geleegd in de corresponderende stations en naar de mengers getransporteerd door vacuümtransport door het leidingwerk, gewogen en in de mengers gevoerd.

Voorbeeld van een productieruimte voor de verwerking van kritisch anode- en kathodemateriaal. Het materiaal wordt in de processen ingevoerd vanuit zakken, vaten en big bags. Het materiaal wordt geleegd in de corresponderende stations en naar de mengers getransporteerd door vacuümtransport door het leidingwerk, gewogen en in de mengers gevoerd.

De grondstoffen voeden

Wij bieden systemen voor het toevoeren van grondstoffen vanuit transportcontainers of verpakkingen naar een vacuümtransportsysteem, waardoor een veilige verwerking direct in het productieproces wordt gegarandeerd. De grondstoffen kunnen worden toegevoerd vanuit:

- Bulkzakken, big bags of FIBC’s

- Zakken

- Vaten, flessen of containers

- IBC-containers

Onze belangrijkste prioriteiten zijn:

- Efficiënte en economische werking

- Bescherming van de grondstof tegen verontreiniging

- Bescherming van de operator tegen de grondstof

Een insluitsysteem scheidt het poederverwerkingsgebied hermetisch van de operatorzijde. Dit ontwerp vermindert ook het risico op kruisbesmetting van het product.

Deze behandeling is vooral belangrijk voor giftige en in sommige gevallen kankerverwekkende kathodematerialen zoals kobalt, mangaan of nikkel.

Materiaal transport

Vacuümtransportbanden kunnen de grondstof door een buis transporteren over korte of lange afstanden en eindigen met het laden van procesapparatuur zoals een menger, extruder, container of silo. De vacuümtransporteurs behandelen het materiaal zeer voorzichtig omdat er geen draaiende of snel bewegende machineonderdelen bij betrokken zijn.

Het vacuüm wordt opgewekt door een Multijector® ejectorpomp, het besturingssysteem wordt volledig pneumatisch bediend via de persluchttoevoer, waardoor de pomp veilig kan worden gebruikt in gevaarlijke omgevingen. Indien nodig kunnen ook elektrische vacuümpompen worden gebruikt. De systemen kunnen worden opgeschaald van enkele kilo’s per uur tot 10.000 kg per uur. Volkmann transportbanden zijn standaard ATEX gekeurd.

Waar nodig kan vacuümtransport ook worden uitgevoerd met een inert gas (bijv. N2 of argon).

Wegen + Doseren

Dosering voor een gelijkmatige materiaaltoevoer

Het getransporteerde materiaal kan in een continue materiaalstroom worden toegevoerd aan het nageschakelde station, bijvoorbeeld een menger. Hiervoor is een module bestaande uit een buffervat en een trilgoot in het systeem geïntegreerd. De vacuümtransportband brengt het materiaal met tussenpozen naar de buffertank. De triltransporteur neemt continu materiaal op uit de buffertank en voert het naar het nageschakelde station.

Het materiaal wegen

Het materiaal kan worden gewogen voordat het naar het volgende station wordt doorgevoerd. Als er een trilgoot wordt gebruikt, kan de toegevoerde hoeveelheid zeer nauwkeurig worden bepaald.

Gecombineerd wegen en doseren kan worden gerealiseerd als een loss-in-weight (LIW) of gain-in-weight (GIW) concept. Bij het LIW-concept wordt een module bestaande uit een buffervat, trilgoot en het daarin aanwezige product permanent gewogen met een loadcel, worden de gewichtsveranderingen gemonitord en wordt de trilgoot overeenkomstig aangestuurd. Bij het GIW-concept wordt het nageschakelde station (bijv. een menger) permanent gewogen. De waarde wordt via een data-interface doorgegeven aan de PLC van het transportsysteem en de triltransporteur wordt dienovereenkomstig aangestuurd.

![vacuum conveyor + weighing + feeder (300x1000px) [NL] Combinatie van vacuümtransport met meetcel en triltransport voor exacte gewichtsbepaling en toevoer van een bepaald gewicht naar de nageschakelde machine.](https://volkmann.info/wp-content/uploads/elementor/thumbs/vacuum-conveyor-weighing-feeder-300x1000px-r5ujzmkd514qr8youo76c5ci8tpp3hxjfva0eye96o.webp)

Onze technische oplossingen voor u

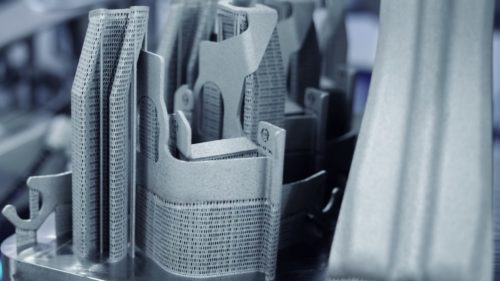

We kunnen ook oplossingen bieden voor het zeven en mengen van poeders en het drogen van poeders met vacuüm. En indien gewenst kunnen we onderdelen produceren die 100% koper- en siliconenvrij zijn.

Al meer dan 20 jaar leveren we toonaangevende systemen voor de verwerking van kritieke grondstoffen aan bekende batterijfabrikanten in Europa, Azië en Noord-Amerika. Als toonaangevende fabrikant van vacuümtransportsystemen zijn we al tientallen jaren een vertrouwde leverancier van oplossingen aan verschillende internationale bedrijven. We hebben vaak op maat gemaakte en technisch geavanceerde systemen geleverd die naast insluiting ook WIP/SIP en blanketing met inert gas omvatten.

Meer dan 90% van onze apparatuur wordt exclusief ontworpen, ontwikkeld en geproduceerd in onze fabriek in Soest, Duitsland, waardoor we meer controle hebben over het hele proces. Dankzij de interactie tussen onze engineering- en productieafdelingen kunnen we onze klanten een oplossing leveren die is aangepast aan hun behoeften en die van de hoogste kwaliteit is. En met ons moderne technische en testcentrum, uitgerust met cleanrooms, kunnen we tests uitvoeren onder gecontroleerde omgevingsomstandigheden.