Ces dernières années, les exigences et besoins de solutions de confinement adaptées ont fortement augmenté dans l’industrie. Dans le secteur pharmaceutique, par exemple, de plus en plus de principes actifs puissants et efficaces sont fabriqués. Il nécessitent des procédés fermés et sans poussière. La manipulation de ces substances dangereuses nécessite un niveau de sécurité élevé afin de protéger les employés, le produit et l’environnement de production. Dans le passé, les employés n’étaient souvent équipés que de combinaisons de protection complètes et travaillaient selon un procédé plus ouvert. Le risque de contamination du produit et de l’environnement de travail était très élevé. Aujourd’hui, selon l’application, les manipulations sont soit intégrés dans un isolateur (capot de protection, boite à gants ), soit conçu comme un système de processus scellé et fermé afin de garantir un environnement de travail sans poussière et sûr. En raison du processus dans la plage de pression négative, les systèmes de transport sous vide sont particulièrement adaptés aux missions à haut confinement.

Tout dépend du produit

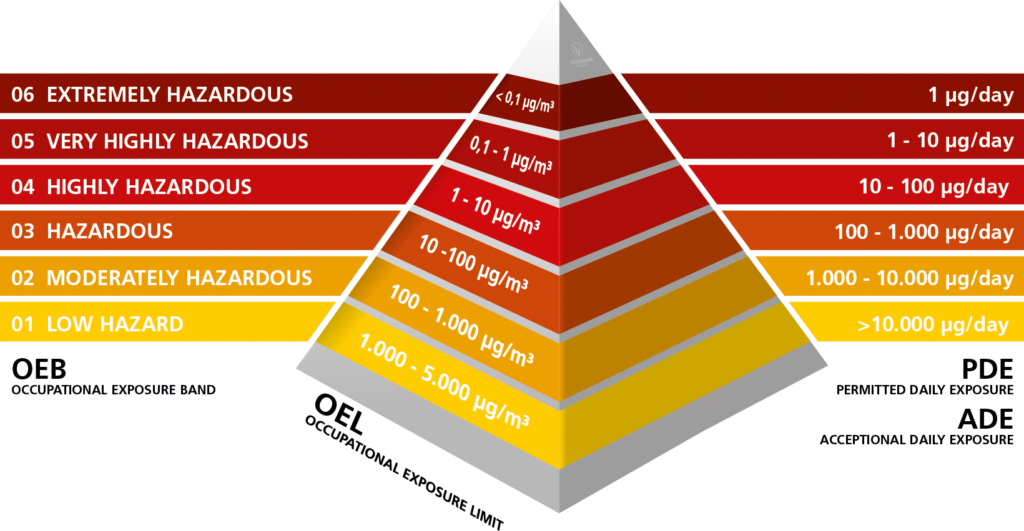

Les exigences de confinement sont toujours spécifiques au produit et définies au cas par cas. Au niveau international et aussi dans le langage courant, on parle de niveau OEL ou de classe OEB. L’OEL (niveau d’exposition professionnelle) est la concentration limite d’exposition professionnelle maximale autorisée. La valeur OEL spécifique et les propriétés du produit (granulométrie et comportement d’écoulement) jouent un rôle essentiel dans la conception de l’usine de traitement. Tous les systèmes de confinement ne conviennent pas à tous les produits.

Collaboration ouverte

Plus encore que d’habitude, une coopération très étroite et ouverte entre les entreprises impliquées et l’utilisateur est nécessaire dans un projet à haut confinement. Pour un fabricant de produits pharmaceutiques Suisse, un convoyeur sous vide PPC250 a été intégré dans un système de confinement spécial (Weiss Pharmatechnik GmbH) pour le remplissage et le transfert de principes actifs très puissants et de divers matériaux auxiliaires. Le but de ce projet était de développer un concept de système fermé répondant à la classe OEB 4 requise.

Dans un projet de confinement élevé, une coopération plus étroite et plus ouverte que d’habitude entre l’entreprise et les utilisateurs concernés est nécessaire. Pour un fabricant de produits pharmaceutiques en Suisse, un transporteur sous vide de type PPC250 a été intégré dans une installation de confinement spéciale (Weiss Pharmatechnik GmbH) pour le remplissage et le transfert d’ingrédients très puissants et de divers excipients. L’objectif de ce projet était de développer un concept d’installation fermée répondant aux exigences de la classe 4 de l’OEB.

Le système de décantation et de remplissage se compose essentiellement d’une cabine de décantation pour l’alimentation des produits, d’un sas matériel en amont pour l’introduction des conteneurs, d’une cabine de remplissage avec un PPC 250 intégré et d’une station de conteneurs avec un système à double volet amarré pour le remplissage des produits dans les conteneurs.

Les conteneurs contenant les principes actifs sont initialement introduits dans la cabine de transfert via un verrou de matériau. Les conteneurs sont ouverts par l’opérateur à l’aide des gants dans la cabine de remplissage. La poudre est aspirée dans le PPC250 à l’aide d’une lance d’aspiration manuelle, située dans la cabine de remplissage adjacente. De là, l’ingrédient actif aspiré est vidé dans le récipient à quai via le double volet. Le conteneur est sur un système de pesée pour déterminer les quantités transportées. Les conteneurs vidés sont éjectés sur les parois latérales via des orifices en aluminium.

Les auxiliaires pharmaceutiques inoffensifs sont aspirés via une seconde lance d’aspiration directement à partir du récipient de distribution à l’extérieur du système. L’ensemble du système de confinement a satisfait aux exigences OEB 4 pendant le processus de remplissage et le nettoyage WIP ultérieur. Il convient donc également aux poudres explosives de poussière (conforme ATEX).

Limite de conception 1 µg / m³ (OEB 5)

Une application classique des convoyeurs sous vide dans l’industrie pharmaceutique est la vidange des granulateurs à lit fluidisé et le remplissage ultérieur d’un broyeur à tamis en aval. Un de nos clients pharmaceutiques a demandé si nos convoyeurs à vide de type PPC étaient adaptés à une limite de conception de 1 µg / m³. Pour que vous puissiez vous faire une idée de cette faible concentration de poussière, l’exemple suivant: Un grain d’un sucre commercial que nous utilisons dans notre café le matin pèse environ 0,6 mg. La six millième partie de ce grain de sucre doit se produire au plus par mètre cube d’air dans les 8 heures, afin qu’il n’y ait aucun danger pour l’employé.

Être juste étanche ne suffit pas

Pour cette tâche à haut confinement, il fallait un processus serré et fermé qui devait se passer d’un couvercle de protection sous la forme d’un isolateur. Afin de pouvoir répondre à ces exigences élevées, le système de transport sous vide hygiénique et sans espace mort de type PPC350 a été développé et complété par un deuxième étage de filtration (HEPA H14) et des vannes d’arrêt appropriées.

Mais être étanche n’est qu’une des exigences pour un système de confinement élevé complet. Une deuxième caractéristique élémentaire est que toutes les surfaces qui entrent en contact avec le produit peuvent être nettoyées. Aussi les interfaces avec l’autre processus les systèmes dans le processus fermé WIP (wash-in-place) doivent être pris en compte.

Lors d’une première étape de nettoyage, l’ensemble du système est intégralement trempé, ceci s’applique en particulier aux tuyaux d’aspiration et aux lignes de process contaminés. Le mouillage des surfaces en contact avec le produit sert dans un premier temps à « pré-nettoyer » les cuves du séparateur, les filtres et les vannes. Ensuite, le nettoyage intensif commence par des buses rotatives et le rinçage multiple du filtre en acier inoxydable, ici utilisé comme filtre primaire. La tuyauterie de vide après le filtre primaire et le deuxième étage de filtre (HEPA H14) pourrait également être contaminée et sera également nettoyée. La procédure WIP effectuée ici est très individuelle. Cela dépend beaucoup du produit en question, du média de nettoyage utilisé et bien sûr du processus.

Mesures des émissions de poussières comme mode de validation

Le niveau de confinement atteint par une installation de traitement peut être prouvé en mesurant les particules émises. Le PPC350-CIP a été testé dans une salle blanche préparée dans des conditions comparables à celles de la production ultérieure. Le matériau d’essai utilisé est un mélange naproxène-lactose à grains très fins et poussiéreux, très bien adapté à de tels essais et souvent utilisé. Le matériel d’essai se trouve dans un conteneur de transport (IBC) qui est connecté à la trémie d’alimentation via un système à double vanne . Le PPC350-CIP était mobile dans un chariot et également connecté à un IBC vide via un double volet.

Pour l’enquête, une équipe d’experts a sélectionné plusieurs points de mesure statiques pertinents pour le procédé et y a placé les capteurs d’air avec des filtres de test approuvés pour ces séries de mesures. Celles-ci enregistrent principalement la situation à proximité immédiate des points de mesure, tandis que le point de mesure lié à la personne reflète la charge moyenne cumulée du personnel d’exploitation. L’opérateur a supervisé le processus pendant la mesure et a échangé les GRV remplis et vidés. Pour un résultat représentatif, le processus de transport a été effectué trois fois et chaque processus individuel a été mesuré séparément. La mesure elle-même a été réalisée à l’aide de systèmes de filtres compacts spéciaux à travers lesquels une quantité définie d’air circule à l’aide d’un petit générateur de vide.

La mesure de concentration de particules a eu lieu non seulement pendant le processus de transport, y compris le changement du GRV, mais également pendant le nettoyage et le démontage ultérieur du convoyeur à vide.

Conclusion:

L’évaluation des mesures de particules en laboratoire a montré que le PPC350-CIP était inférieur à la limite de conception de 1 µg / m3 dans les trois étapes du procédé. Il convient donc parfaitement aux applications à haut confinement.

Souhaitez-vous en savoir plus sur le sujet ou avez-vous une tâche spécifique?

Nos experts en applications se feront un plaisir de vous aider. Contact