De eisen en wensen voor geschikte inperkingsoplossingen zijn in de industrie de laatste jaren sterk toegenomen. In de farmaceutische industrie worden bijvoorbeeld voortdurend krachtigere en effectievere werkzame stoffen geproduceerd die gesloten en stofvrije processen vereisen. De omgang met deze gevaarlijke stoffen vereist een hoog veiligheidsniveau om de werknemers, het product en de productieomgeving te beschermen. In het verleden waren de werknemers vaak alleen uitgerust met een beschermingspak en werkten zij min of meer in een open proces. Daarbij was het risico van besmetting van het product en de werkomgeving zeer groot. Tegenwoordig is het proces, afhankelijk van de toepassing, ofwel geïntegreerd in een isolator (beschermkap) ofwel uitgevoerd als een gesloten procesinstallatie om een stofvrije en veilige werkomgeving te garanderen. Vacuümtransportsystemen zijn bijzonder geschikt voor opdrachten in hoge containment vanwege de procedures in negatieve drukbereiken.

Het hangt af van het product

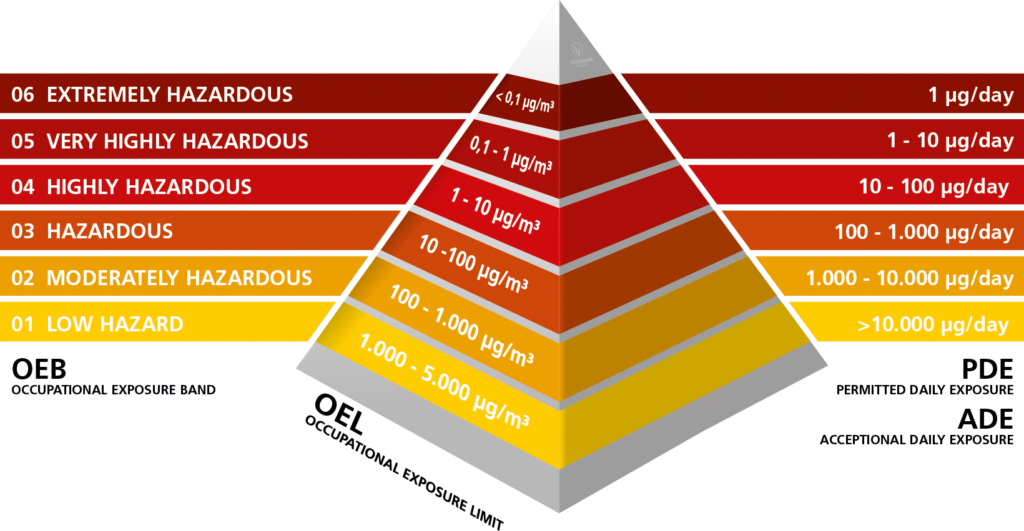

De inperkingseisen zijn altijd productspecifiek en moeten daarom voor elk product opnieuw worden gedefinieerd. Zowel internationaal als algemeen worden de termen OEL-niveau of OEB-klasse gebruikt. In het geval van OEL (Occupational Exposure Level) ligt de nadruk op de maximale concentratieniveaus die in een werkomgeving zijn toegestaan. De specifieke OEL-waarde en de producteigenschappen (korrelgrootte en vloeibaarheid) spelen hierbij een belangrijke rol bij het ontwerp van de procesinstallatie. Niet elk insluitsysteem is geschikt voor elk product.

Druk van de autoriteiten

Andere redenen voor een groeiende vraag naar inperkingsoplossingen zijn richtlijnen en voorschriften. Met de REACH-verordening is voor heel Europa een chemische richtlijn vastgesteld voor de indeling van gevaarlijke en schadelijke stoffen. REACH staat voor Registratie, Evaluatie, Autorisatie en Beperking van Chemicaliën. De fabrikanten van chemische stoffen en de exploitanten van verwerkingsbedrijven zijn dan verplicht informatie te verstrekken over hoe gevaarlijk of schadelijk een stof is en hoe de gebruiker ermee moet omgaan om zich te beschermen.

Bij een high containment project is een nauwere en meer open samenwerking dan gebruikelijk tussen het bedrijf en de betrokken gebruikers vereist. Voor een farmaceutische producent in Zwitserland werd een vacuümtransportband van het type PPC250 geïntegreerd in een speciale inperkingsfaciliteit (Weiss Pharmatechnik GmbH) voor het vullen en overbrengen van hoogpotente ingrediënten en diverse hulpstoffen. Het doel van dit project was het ontwikkelen van een gesloten faciliteitconcept dat voldoet aan de vereiste OEB-klasse 4.

Systeem met dubbele kleppen voor het vullen van de producten in de containers.

De overlaad- en vulinstallatie bestaat hoofdzakelijk uit een overlaadruimte voor de producten, een voorloopsluis voor het inbrengen van de container, een vulruimte met geïntegreerde PPC 250 en een containerstation met een gedockt systeem met dubbele kleppen voor het vullen van de containers met het product.

De containers met de ingrediënten worden eerst over een materiaalsluis in het transfercompartiment geplaatst. Met de geïntegreerde handschoenen in het transfercompartiment opent de operator de containers en zuigt met behulp van een aan de PPC 250 gekoppelde handzuiglans het in het aangrenzende vulcompartiment aanwezige materiaal op. Van hieruit wordt het overgebrachte ingrediënt via de dubbele klep in de gedockte container geledigd. De container ligt op een weegsysteem om de benodigde hoeveelheden te bepalen. De geleegde containers worden via foliepoorten door de zijwanden gevoerd. De onschadelijke farmaceutische hulpstoffen worden via een tweede zuiglans rechtstreeks uit de aanvoercontainer buiten de eenheid aangezogen. Het gehele insluitsysteem voldoet aan de vereiste OEB 4-eisen tijdens het vullen en de daaropvolgende WIP-reiniging en is geschikt voor stofexplosief poeder (conform ATEX).

Ontwerplimiet 1 µg/m³ (OEB 5)

Een klassieke toepassing van vacuümtransportbanden in de farmaceutische industrie is het lossen van wervelbedgranulatoren en het vervolgens vullen van een nageschakelde zeefmolen. Een van onze farmaceutische klanten vroeg of onze PPC vacuümtransporteur geschikt is voor een ontwerpgrens van 1 μg/m³. Om u een idee te kunnen vormen van deze minimale stofconcentraties, kunt u het volgende voorbeeld gebruiken: Een klein korreltje commerciële suiker dat wij ’s morgens in onze koffie gebruiken, weegt ca. 0,6 mg. Het zeshonderdste deel van deze suikerkorrel mag binnen maximaal 8 uur in een kubieke meter lucht voorkomen, zodat er geen risico voor de werknemers bestaat.

Het is niet genoeg om verzegeld te zijn

Voor deze hoge inperkingsopdracht was een afgesloten en gesloten proces vereist dat afziet van de beschermende afdekking in de vorm van een isolator. Om aan deze hoge eisen te kunnen voldoen, werd de hygiënische vacuümtransportband PPC 350 zonder dode ruimte verder ontwikkeld en uitgebreid met een tweede filterniveau (HEPA H14) en geschikte isolatiekleppen.

Verzegeling is echter slechts een vereiste voor een compleet high containment systeem. Een tweede essentieel kenmerk is de reinigbaarheid van het gehele oppervlak dat in contact komt met het product, inclusief de poorten naar de andere procesinstallaties in de gesloten WIP-procedure (wash in place).

In de eerste reinigingsstap wordt de gehele installatie overspoeld met water; dit geldt met name voor de verontreinigde transportslangen en procesleidingen. Door de oppervlakken die in contact komen met het product eerst nat te maken, worden de scheidingstanks, filters en kleppen voorgewassen. Daarna begint de intensieve reiniging met roterende sproeiers en het herhaaldelijk wassen van het roestvrijstalen filter dat hier als primaire filter wordt gebruikt. De vacuümleiding na de primaire filter en het tweede filterniveau (HEPA H14) kan ook vervuild zijn en wordt eveneens gereinigd. De hier uitgevoerde WIP-procedure is zeer individueel en hangt sterk af van het desbetreffende product, van de gebruikte reinigingsmiddelen en natuurlijk van het proces.

Stofemissiemetingen als bewijs

Aan welk inperkingsniveau een procesinstallatie nu voldoet, kan alleen worden aangetoond met een meting van het uitgestoten deeltje. In een voorbereide clean room werd de PPC350-CIP getest onder vergelijkbare omstandigheden als bij de latere productie. Het gebruikte testmateriaal was een zeer fijnkorrelig en stoffig naproxen-lactose-mengsel dat zeer geschikt is voor dergelijke tests en vaak wordt gebruikt. Het testmateriaal bevond zich in een transportvat (IBC) dat via een dubbel flapsysteem aan de invoertrechter was gekoppeld. De PPC350-CIP was mobiel in een frame en eveneens via een dubbele flap verbonden met een lege IBC.

Een deskundig team selecteerde voor de test enkele statistisch procesrelevante meetpunten en plaatste daar de toegestane luchtsensoren met testfilters voor deze meetreeksen. Deze registreren vooral de situatie in de directe omgeving van de meetpunten, terwijl het persoonsgebonden meetpunt de cumulatieve, gemiddelde belasting van het bedienend personeel weergeeft. De operator bewaakte het proces tijdens het meten en wisselde hier de gevulde en geleegde IBC’s. Het transportproces werd drie keer uitgevoerd voor een representatief resultaat, en elk afzonderlijk proces werd afzonderlijk gemeten. De meting zelf werd uitgevoerd door speciale compacte filtersystemen die met behulp van een kleine vacuümgenerator met een gedefinieerde hoeveelheid lucht werden doorstroomd.

De meting van de deeltjesconcentratie vond niet alleen plaats tijdens het transportproces uitsluitend in de IBC-verandering, maar ook tijdens de reiniging en de daaropvolgende demontage van de vacuümtransportband.

Conclusie:

De evaluatie van de deeltjesmetingen in het laboratorium leverde op dat de PPC350-CIP in alle drie de processtappen onder de ontwerpgrens van 1 μg/m³ lag en daarom het meest geschikt is voor deze toepassing met hoge insluiting.

Wilt u meer weten of heeft u een specifieke opdracht?

Onze toepassingsexperts helpen u graag verder. Neem contact op met