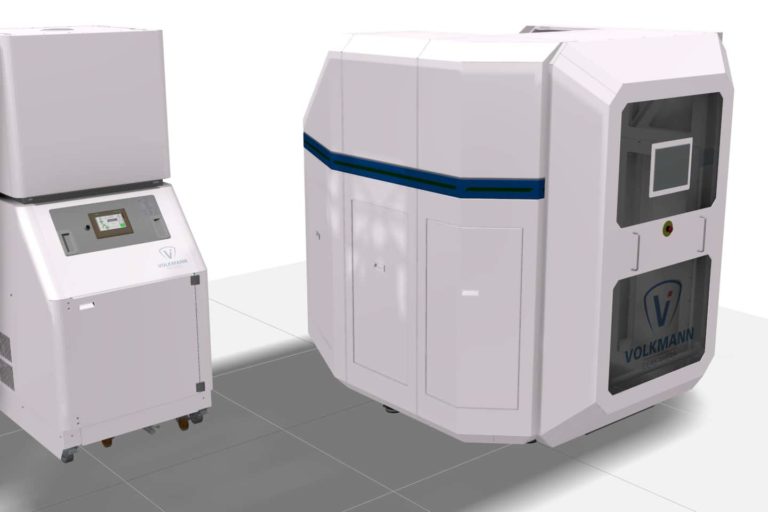

Dans le cadre du projet de recherche IDAM1, VOLKMANN a développé une station de dépowdering pour le dépowdering total du cadre de construction et des composants construits en utilisant un processus entièrement automatique. D’excellents résultats de nettoyage sont obtenus et les coûts de production sont considérablement réduits par rapport aux méthodes de nettoyage conventionnelles.

À la fin du processus d’impression 3D, il est nécessaire de déballer la pièce. Les composants imprimés en 3D, ou le travail de construction, doivent être retirés du lit de poudre métallique et toutes les particules de poudre métallique et de poussière doivent être extraites. De même, le cadre de construction lui-même doit être nettoyé avant sa prochaine utilisation. La poudre métallique inutilisée est collectée, recyclée lors d’une étape du processus en aval et rendue disponible pour être réutilisée lors d’une impression 3D ultérieure.

Dans les installations de pointe précédentes, le déballage et le dépouillement de la construction imprimée ont toujours fait l’objet d’opérations très manuelles. Même tous les concepts d’automatisation antérieurs nécessitaient encore des étapes de travail manuel individuelles. En conséquence, les opérateurs devaient se protéger contre les poudres et poussières métalliques nocives, ce qui entraînait des coûts de production élevés.

Dans le cadre du projet de recherche IDAM, un dépoudrage complet et automatisé était nécessaire et a été réalisé pour la première fois. Le projet IDAM (Industrialisation et numérisation de la fabrication additive) a été financé par le ministère fédéral allemand de l’Éducation et de la Recherche (BMBF). Sous la direction du BMW Group, un total de 12 entreprises et instituts de recherche ont participé au projet de 2019 à 2022. Parmi les 12, VOLKMANN GmbH a conçu et fourni deux systèmes de démonstration pour le déballage et le dépoudrage ; l’un chez BMW AG (Munich / Oberschleissheim) et le second chez GKN Additive (Bonn). Des essais pratiques ont été réalisés avec succès.

Dans les lignes de démonstration IDAM, à la fin de l’impression 3D, le cadre de construction (ou cylindre de construction), y compris la tâche de construction qu’il contient ainsi que la poudre métallique non utilisée, sont automatiquement chargés de l’imprimante 3D dans le module de transfert GTAS. Un AGV (véhicule à guidage automatique) déplace ensuite le GTAS vers la station de dépoudrage où le cadre de construction est automatiquement chargé.

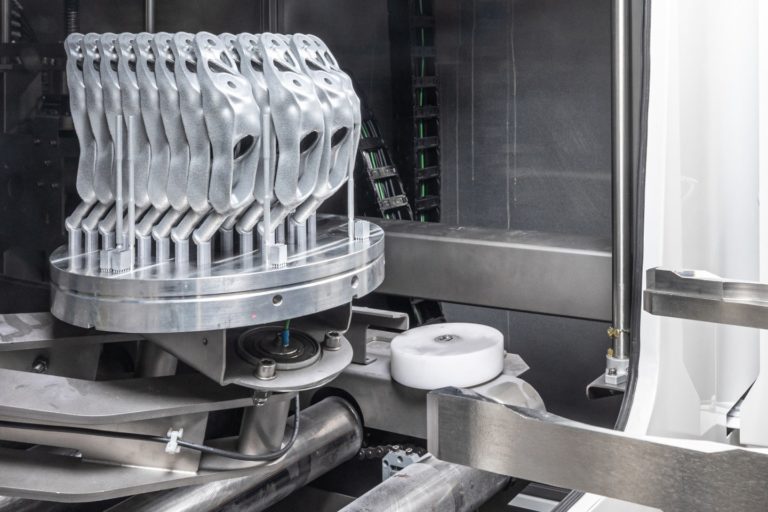

Dans la station de dépoussiérage entièrement automatique, l’ensemble du processus de nettoyage se déroule dans une chambre de nettoyage fermée et scellée. Dans un premier temps, le cadre de construction, avec le travail de construction qu’il contient, est inversé, ce qui permet à la majorité de la poudre métallique excédentaire de s’écouler par gravité. Le véritable défi consiste toutefois à éliminer la poudre restante piégée dans les fissures, les contre-dépouilles et les cavités de la pièce à construire. Pour ce faire, on utilise des buses d’air comprimé rotatives spécialement conçues à cet effet. Ces buses génèrent un flux d’air intense autour et dans l’ensemble de la pièce, dans toutes les directions, en combinaison avec le flux d’air aspiré par le convoyeur à vide intégré. En outre, un vibrateur excite la plaque de construction, et donc les pièces imprimées en 3D. Les vibrations décollent le comportement de pontage de la poudre métallique, en particulier dans les canaux étroits tels que les structures de support, ce qui garantit l’élimination de la poudre métallique. Cette opération permet non seulement d’éliminer la poudre métallique dans les fissures restantes de la pièce de construction, mais aussi d’éliminer la poussière qui adhère aux surfaces de la pièce de construction, du cadre de construction et de la hotte de nettoyage elle-même.

La station de dépoussiérage retire ensuite la pièce de construction du cadre de construction et la transfère individuellement au module de transfert GTAS pour les étapes suivantes du processus.

Les poudres et poussières métalliques collectées pendant le nettoyage sont stockées dans la station, puis acheminées par un tuyau ou un tube vers une station de traitement des poudres VOLKMANN pour être recyclées.

La ligne de démonstration de BMW AG utilise des cylindres de construction de TRUMPF (TruPrint 5000), tandis que la ligne de GKN Additive utilise des cadres de construction d’EOS (M300-4). En apportant des modifications correspondantes à la hotte de nettoyage, les stations de dépowdering ont été adaptées aux différents types de conteneurs.

Le personnel et l’environnement de production doivent être protégés des poussières métalliques. C’est pourquoi, dans les lignes de démonstration d’IDAM, les cadres/cylindres de construction des imprimantes 3D sont automatiquement fermés par un couvercle avant tout transfert entre les stations. Dans la station de dépoussiérage, l’air aspiré par le convoyeur à vide intégré est encore nettoyé par un filtre HEPA.

Les clients de VOLKMANN GmbH expriment un grand intérêt pour la station de dépowdering mise en œuvre dans le cadre du projet IDAM, ce qui laisse présager que ce concept deviendra bientôt une procédure courante dans la production quotidienne en volume par fabrication additive.

¹ Plus d’informations sur le projet IDAM :