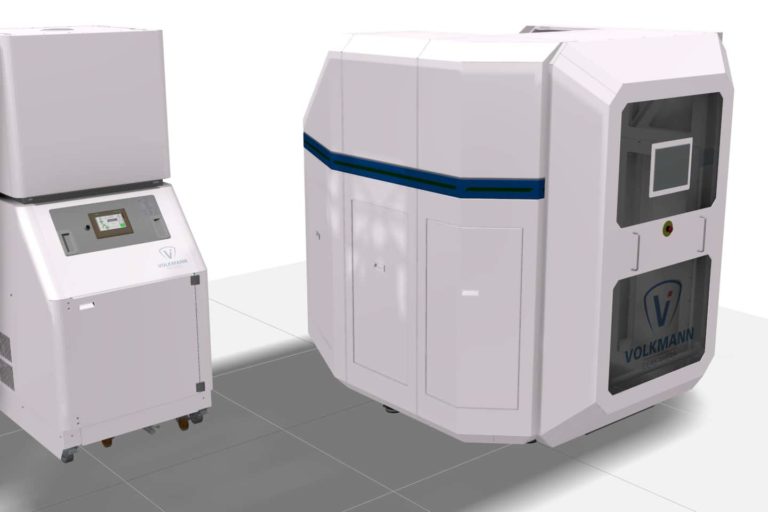

Im Rahmen des IDAM-Forschungsprojekts wurde von VOLKMANN eine Entpulverungsstation zum vollständigen Entpulvern und Reinigen von Baurahmen & Baujob in einem vollautomatischen Prozess entwickelt. Es werden sehr gute Reinigungsergebnisse erzielt und gleichzeitig die Produktionskosten gegenüber einer konventionellen Reinigung erheblich gesenkt.

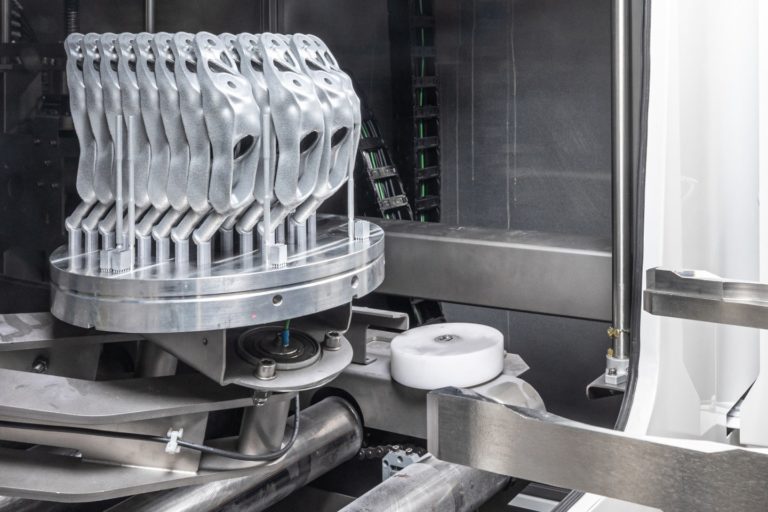

Nach dem 3D-Drucken kommt das Auspacken. Die 3D-Bauteile bzw. der Baujob müssen aus dem Metallpulverbett entnommen und alle losen Partikel und Stäube des Metallpulvers entfernt werden. Im gleichen Maße muss auch der Baurahmen vor dem nächsten Einsatz gereinigt werden. Das ungenutzte Metallpulver wird gesammelt, in einem nachgelagerten Prozessschritt aufbereitet und für den erneuten Einsatz im 3D-Druck bereitgestellt.

Das Auspacken und Entpulvern der gedruckten Baujobs (depowdering) war nach dem bisherigen Stand der Technik immer mit manuellen Tätigkeiten verbunden. Auch alle bisherigen Automatisierungskonzepte erfordern immer noch einzelne händische Arbeitsschritte. Dabei muss der Bediener vor gesundheitsschädlichen Metallpulvern und Stäuben geschützt werden, was mit entsprechend hohen Produktionskosten einhergeht.

Im IDAM-Forschungsprojekt wurde erstmalig eine vollständige und automatisierte Entpulverung realisiert. Das IDAM-Projekt (Industrialization and Digitalization of Additive Manufacturing) wurde vom Bundesministerium für Bildung und Forschung (BMBF) gefördert. An dem Projekt unter der Leitung der BMW Group haben insgesamt 12 Unternehmen und Forschungsinstitute von 2019 bis 2022 mitgewirkt, darunter die VOLKMANN GmbH. Mit zwei Demonstratorlinien bei der BMW AG (München / Oberschleißheim) und bei GKN Additive (Bonn) wurde eine erfolgreiche Praxiserprobung durchgeführt.

In den IDAM-Demonstratorlinien wird nach dem Ende des 3D-Drucks der Baurahmen (bzw. Bauzylinder) inkl. dem darin enthaltenen Baujob und dem ungenutzten Metallpulver vom 3D-Drucker automatisch in das GTAS-Transfermodul geladen. Ein FTS (Fahrerloses Transportsystem) versetzt dann das GTAS zur Entpulverungsstation, und der Baurahmen wird automatisch in diese Station geladen.

In der vollautomatisch arbeitenden Entpulverungsstation erfolgt der gesamte Reinigungsprozess in einer geschlossenen und abgedichteten Reinigungskammer. Im ersten Schritt wird der Baurahmen mit dem darin enthaltenen Baujob um 180° nach unten gewendet und der überwiegende Anteil des Metallpulvers folgt bereitwillig der Schwerkraft. Die eigentliche Herausforderung besteht aber aus der Entfernung des verbliebenen Pulvers, welches in den Spalten, Hinterschneidungen und Hohlräumen des Baujobs gefangen ist. Dies gelingt aber mit speziell rotierenden Druckluftdüsen, mit denen der Baujob aus allen Richtungen intensiv abgeblasen wird, in Verbindung mit der Saugluftströmung des integrierten Vakuumförderers. Zusätzlich erregt ein Vibrator die Bauplatte und damit auch die 3D-Druckteile. Die Schwingungen lösen das brückenbildende Verhalten des Metallpulvers, insbesondere in engen Kanälen wie den Stützstrukturen, sodass das Metallpulver auch dort entfernt werden kann. Damit wird nicht nur das Metallpulver aus der letzten Ritze des Baujobs herausgeholt, sondern auch der anheftende Staub wird von den Oberflächen des Baujobs, des Baurahmens und der Reinigungshaube entfernt.

Die Entpulverungsstation entnimmt anschließend den Baujob aus dem Baurahmen und übergibt diese einzeln an das GTAS-Transfermodul für die nachfolgenden Prozessschritte.

Die bei der Reining eingesammelten Metallpulver und Metallstäube werden in der Station gesammelt und anschließend durch eine Rohrleitung an eine VOLKMANN-Pulverhandlingstation zur Aufbereitung gefördert.

Die Demonstratorlinie bei der BMW AG verwendet Bauzylinder der Firma TRUMPF (TruPrint 5000), die Linie bei GKN Additive die Baurahmen der Firma EOS (M300-4). Durch entsprechende Adaptionen an der Reinigungshaube wurden die Entpulverungsstationen auf diese unterschiedlichen Behältertypen angepasst.

Das Personal und die Produktionsumgebung müssen vor Metallstäuben sicher geschützt werden. Deshalb werden in der IDAM-Demonstratorenlinien die Baurahmen/Bauzylinder der 3D-Drucker vor allen Transfers zwischen den Stationen automatisch mit einem Deckel verschlossen. In der Entpulverungsstation wird zusätzlich die von dem integrierten Vakuumförderer abgesaugte Luft durch einen HEPA-Filter gereinigt.

Die VOLKMANN GmbH erfährt aus dem Kundenkreis ein reges Interesse an der im IDAM-Projekt realisierten Entpulverungsstation. Es bestehen also gute Chancen, dass dieses Konzept bald auch den Weg in den Produktionsalltag der Additiven Fertigung finden wird.

Weiterführende Meldungen über das IDAM-Projekt: