Handhabung von Metallpulvern in der additiven Fertigung (3D-Druck)

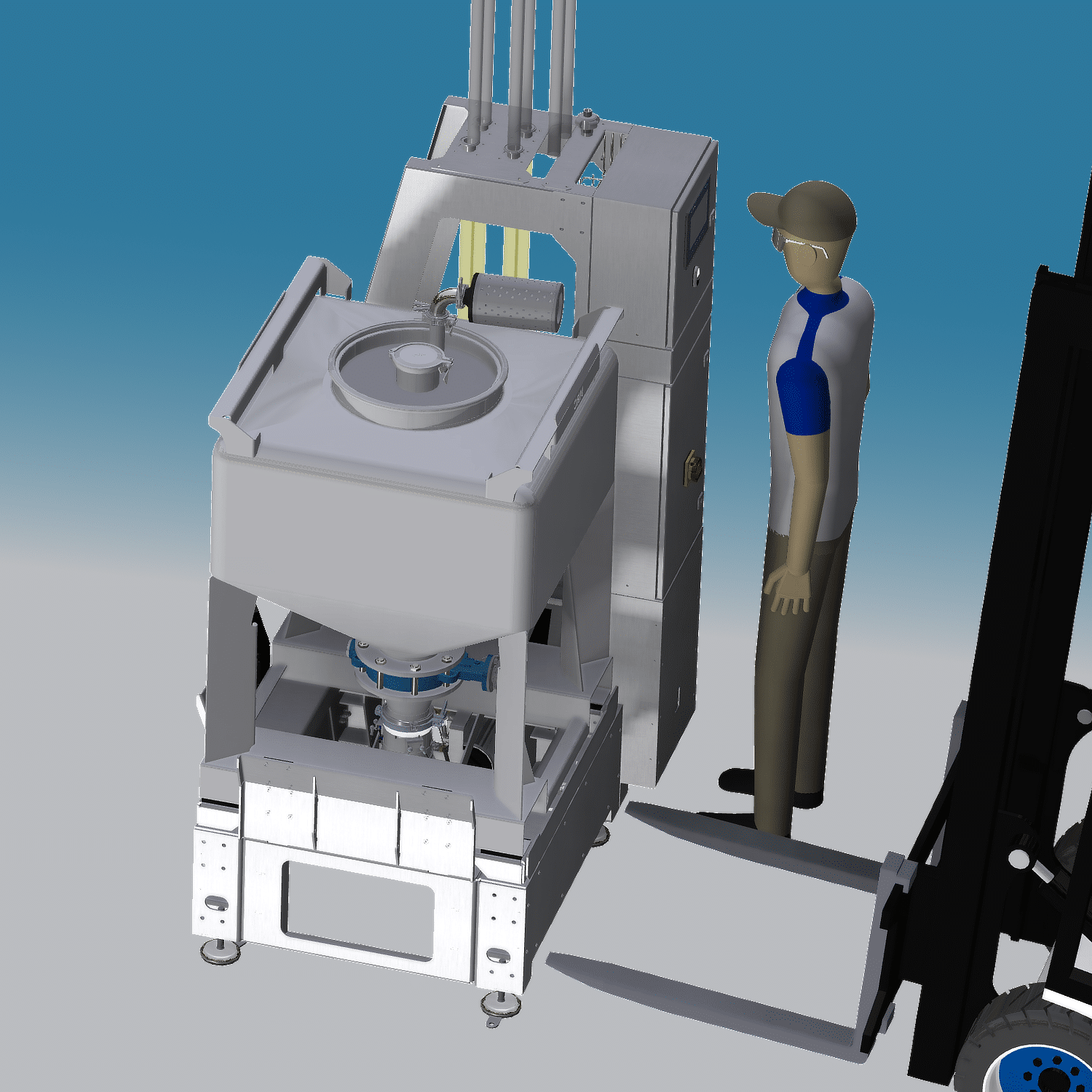

Wir bieten Ihnen ein breites Produktspektrum für die Handhabung und Förderung von Metallpulvern bei der Additiven Fertigung im Pre- und Post-Processing. Der Materialkreislauf kann als gesamtheitliche Lösung realisiert und gleichzeitig ein hoher Automatisierungsgrad erzielt werden.

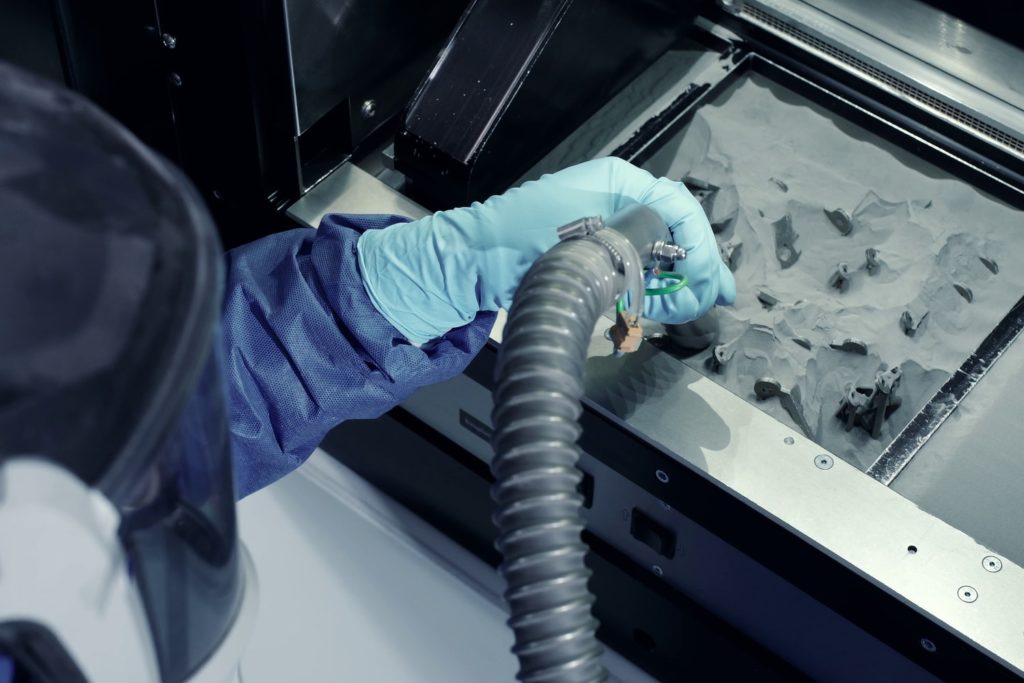

![Manuelles Auspacken nach dem 3D-Druck: Absaugung in ein PowTReX zur Aufbereitung des gebrauchten Pulvers [mit freundlicher Genehmigung von GKN Additive]](https://volkmann.info/wp-content/uploads/2023/07/PowTReX_3D-Drucker_EOS-M290_Baujob-auspacken-1500x1000-1-1024x683.jpg)

Aus Alt mach Neu – die Aufbereitung von Metallpulvern

![Ein PowTReX-System für die Rückgewinnung von Metallpulver neben einem EOS M 290 Metall-AM-Drucker [mit freundlicher Genehmigung von GKN Additive]](https://volkmann.info/wp-content/uploads/2023/07/PowTReX_3D-Drucker-EOS-M290-1500x1000-1-1024x683.jpg)

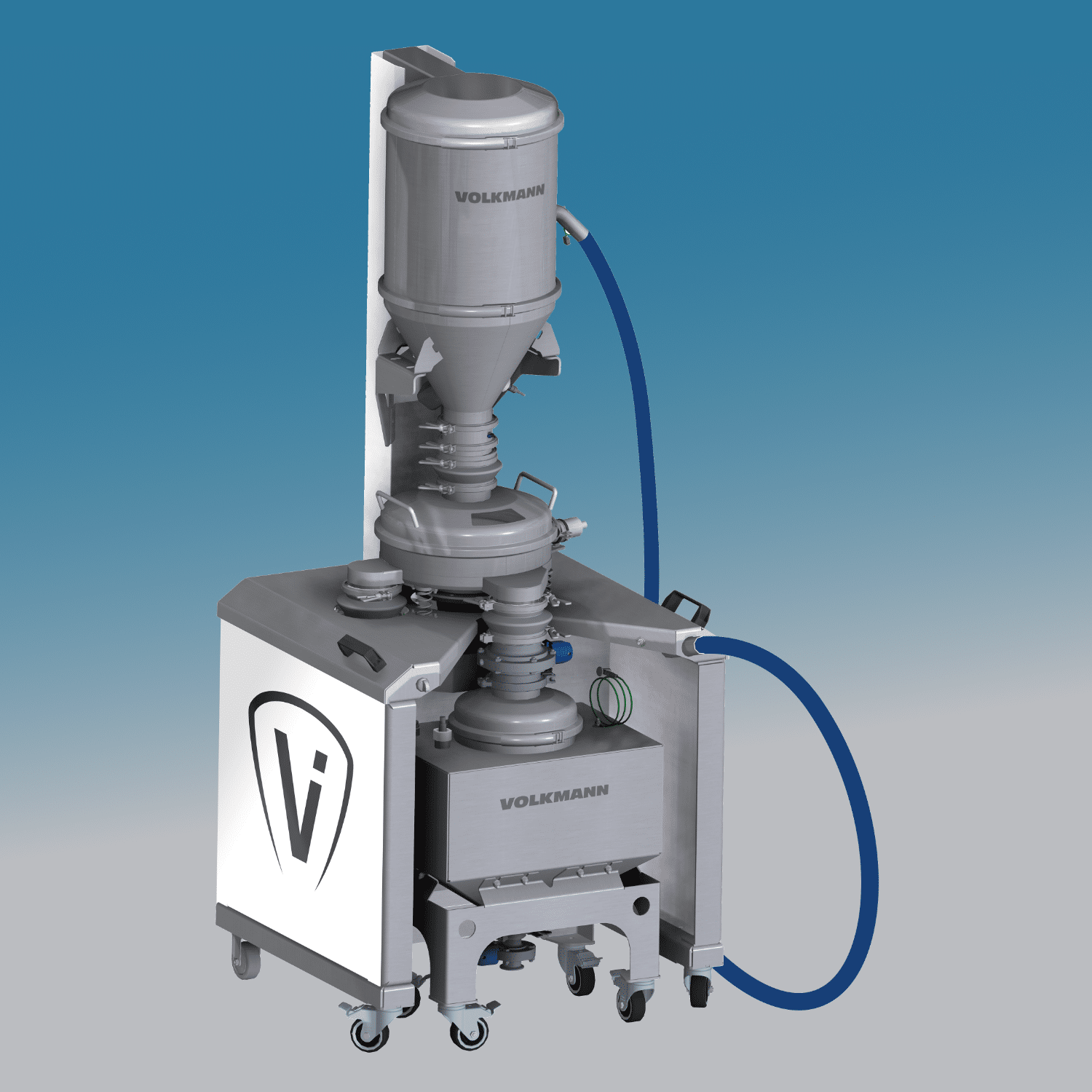

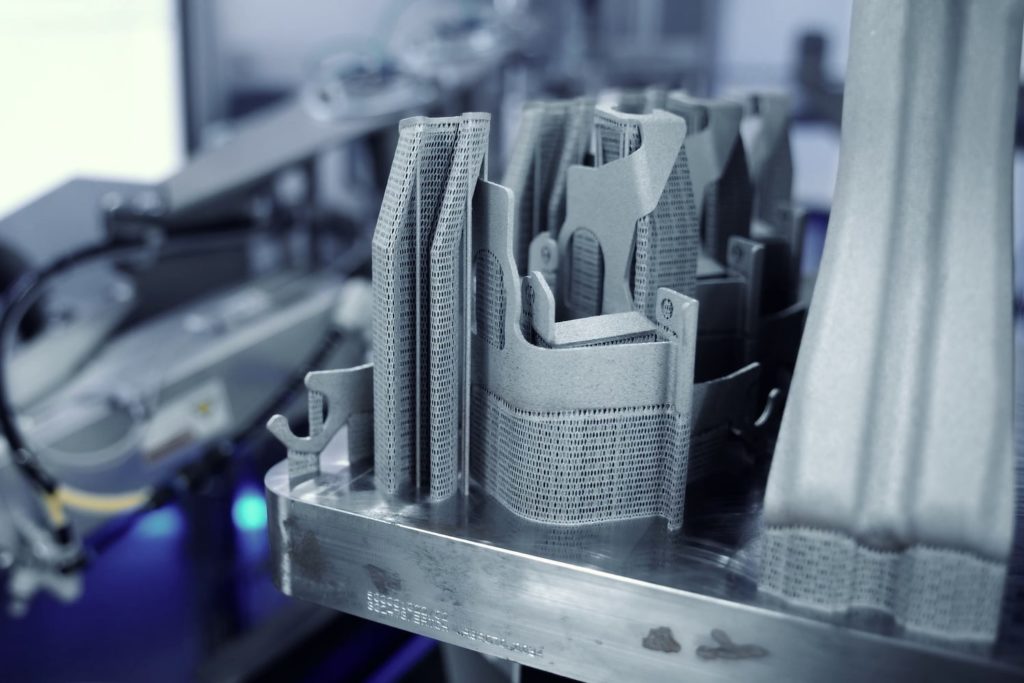

Mit der Pulveraufbereitung durch ein PowTReX-System wird das gebrauchte bzw. beim 3D-Druck unverbrauchte Metallpulver für eine erneute Verwendung aufbereitet. Übergroße Partikel wie z.B. Metallspritzer und abgebrochene Stützstrukturen werden sicher entfernt.

Diese Aufbereitung erfolgt i.d.R. in der direkten Nachbarschaft zum 3D-Druck: die innerbetriebliche Logistik ist somit sehr effizient. Zumal auch hier der Pulvertransport durch Rohrleitungen mittels Vakuumförderung möglich ist.

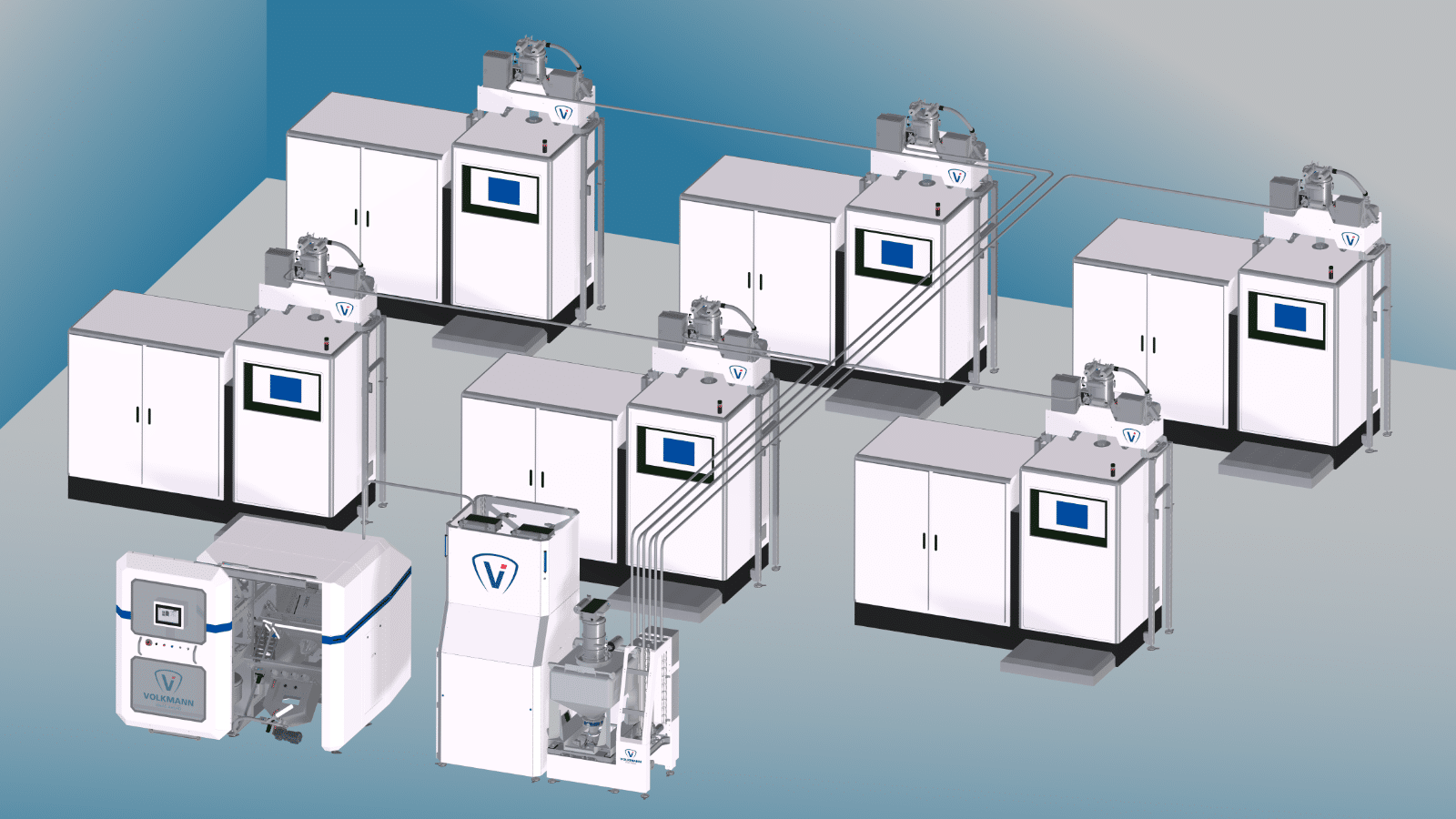

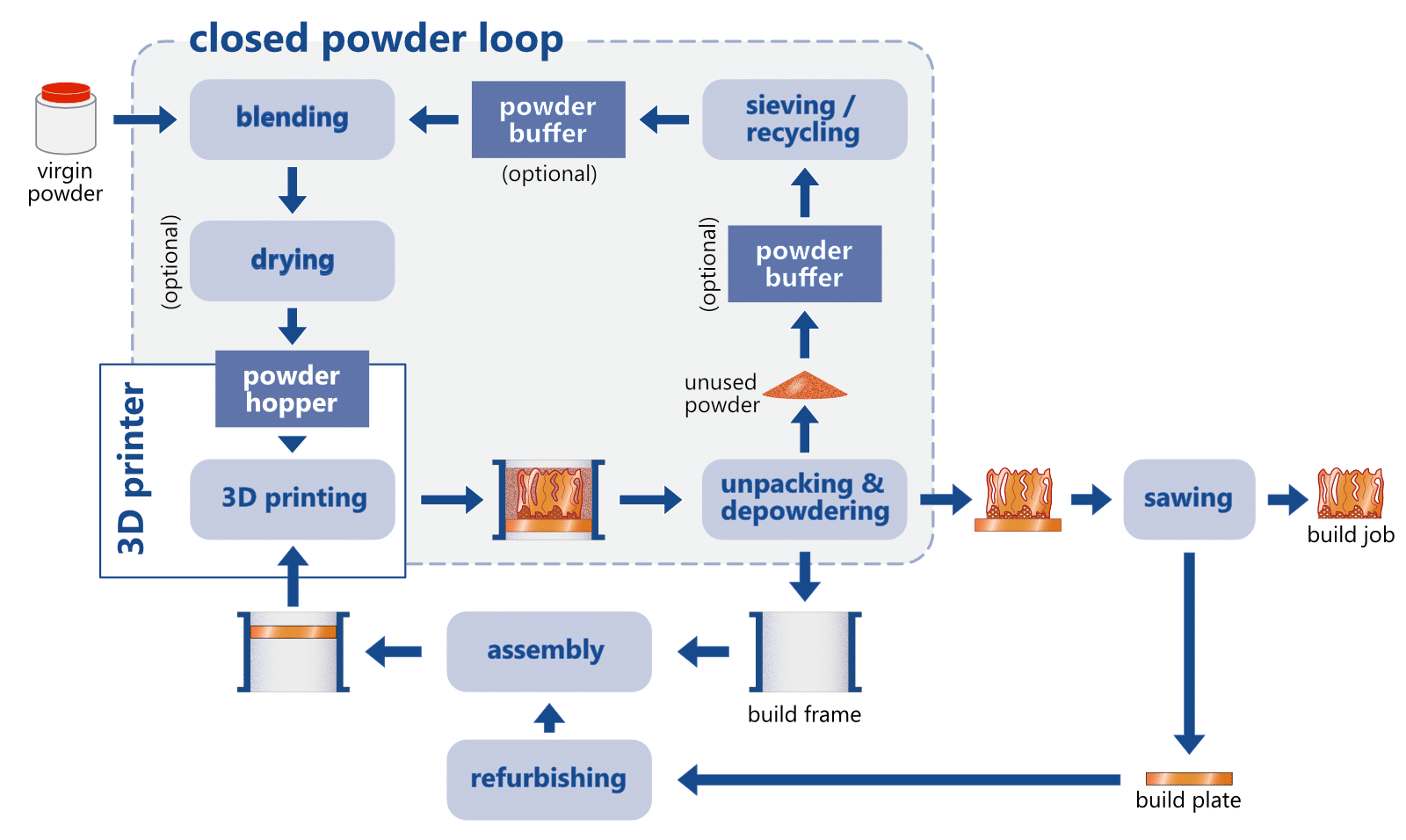

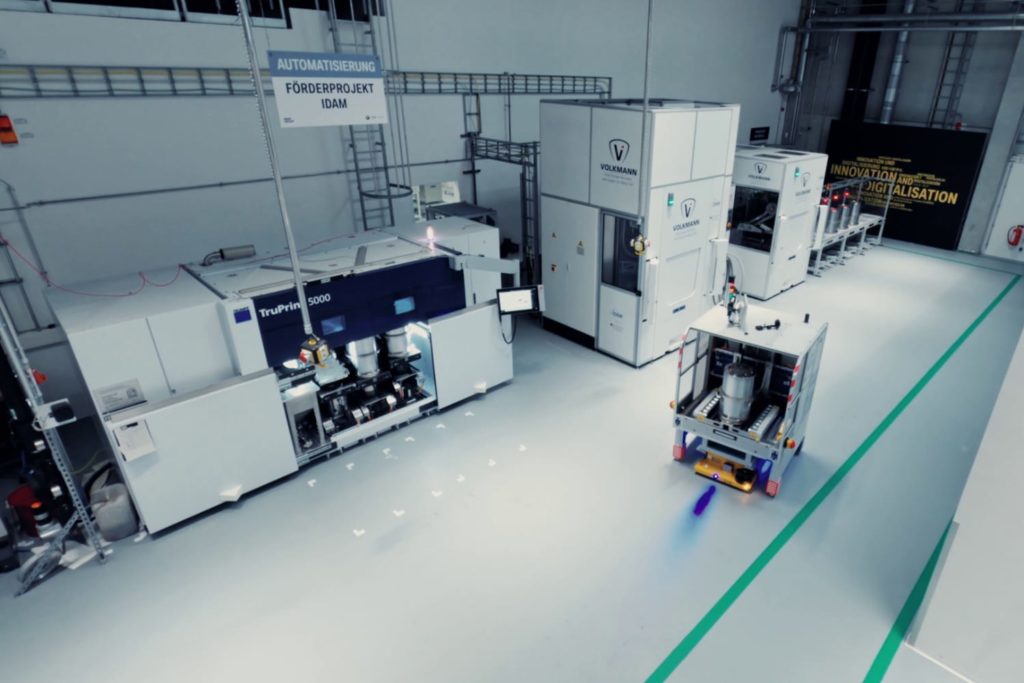

Closed Powder Loop: Ganzheitlicher Materialfluss und Automatisierung

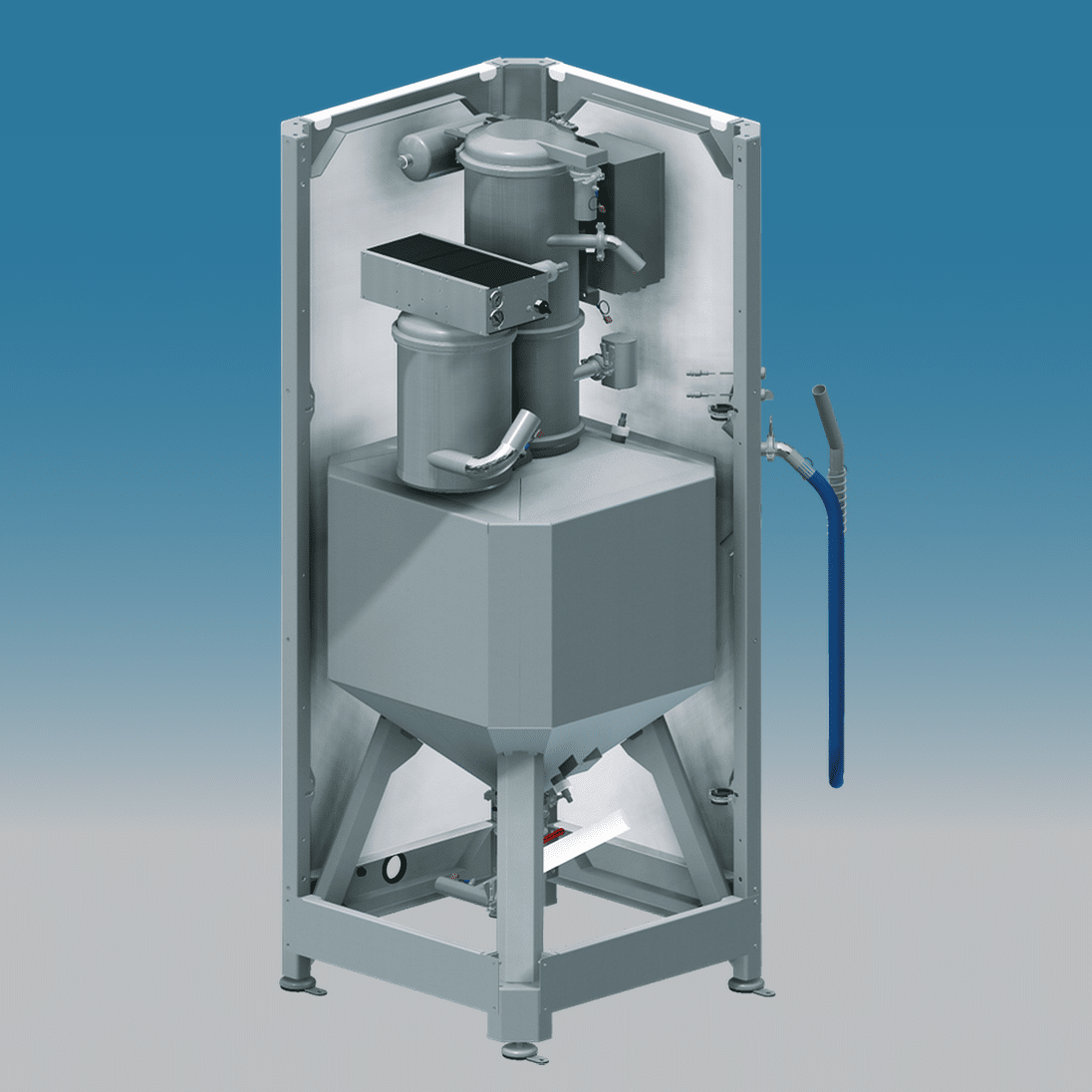

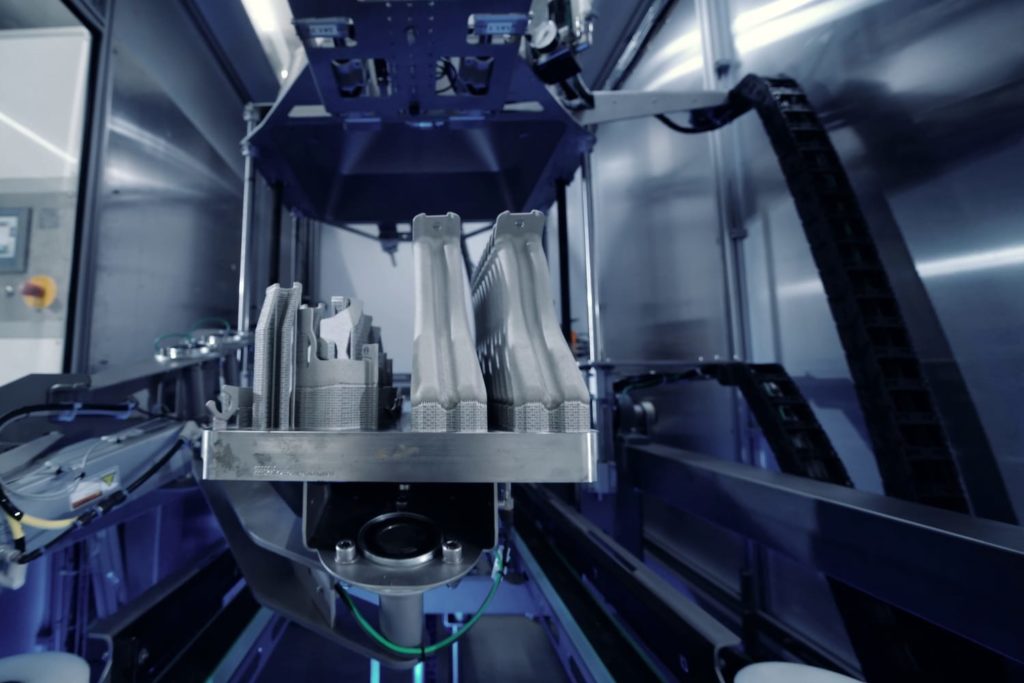

Wir decken den gesamten Materialfluss des Metallpulvers im Pre- und Post-Processing mit integrierten und vollautomatisierten Lösungen ab. Von dem Auspacken und Entpulvern des Baujobs, über die Pufferung und Aufbereitung des gebrauchten Pulvers, bis hin zur Befüllung der Drucker mit frischem oder gebrauchtem Pulver. Unterschiedliche Materialflusskonzepte lassen sich umsetzen. Flexibilität besteht auch hinsichtlich der Raumaufteilung, Entfernungen und Transportstrecken selbst über mehrere Stockwerke.

Die Vakuumförderung des Metallpulvers zwischen den einzelnen Maschinen ermöglicht einen hohen Automatisierungsgrad. So kann z.B. eine automatische Versorgung des 3D-Druckers mit Metallpulver aus einem IBC Container erfolgen. Eine sichere Materialversorgung auch in mannlosen Schichten bzw. einer 24/7-Produktion ist damit möglich.

Dieses Video bietet einige Eindrücke über unsere Lösungen für die AM-Industrie:

Sie sehen gerade einen Platzhalterinhalt von Youtube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie haben Fragen zu unseren Produkten und Dienstleistungen in der Additiven Fertigung?

Schutz des Metallpulvers und Schutz des Personals

Die Qualität des 3D-gedruckten Bauteils ist immer nur so gut wie die Qualität des verwendeten Metallpulvers. Die Handhabung und Förderung in geschlossenen Systemen schützt das Pulver vor schädlichen Umgebungseinflüssen. Weniger manuelle Arbeitsvorgänge ist gleichbedeutend mit weniger Bedienfehlern und Produktverwechselungen. Ein zusätzliche Vakuumtrocknung verbessert sogar die Fließeigenschaften und damit auch die Qualität des gedruckten Bauteils.

Die Handhabung des Metallpulvers in geschlossenen Systemen schützt außerdem das Personal vor schädlichen Stäuben. Der Einsatz von teurer Schutzausrüstung kann damit verringert werden oder auch komplett entfallen.

Etablierte Lösungen für die AM-Industrie

Renommierte Hersteller von 3D-Druckern setzen auf unsere Produkte, wenn es um die Handhabung von Metallpulver am 3D-Drucker und in dessen Peripherie geht. Zu unseren Kunden zählen aber auch zahlreiche AM-Produzenten, die u.a. Produkte für die Automobilindustrie, der Luft- und Raumfahrt und für die Medizintechnik im 3D-Druck herstellen.

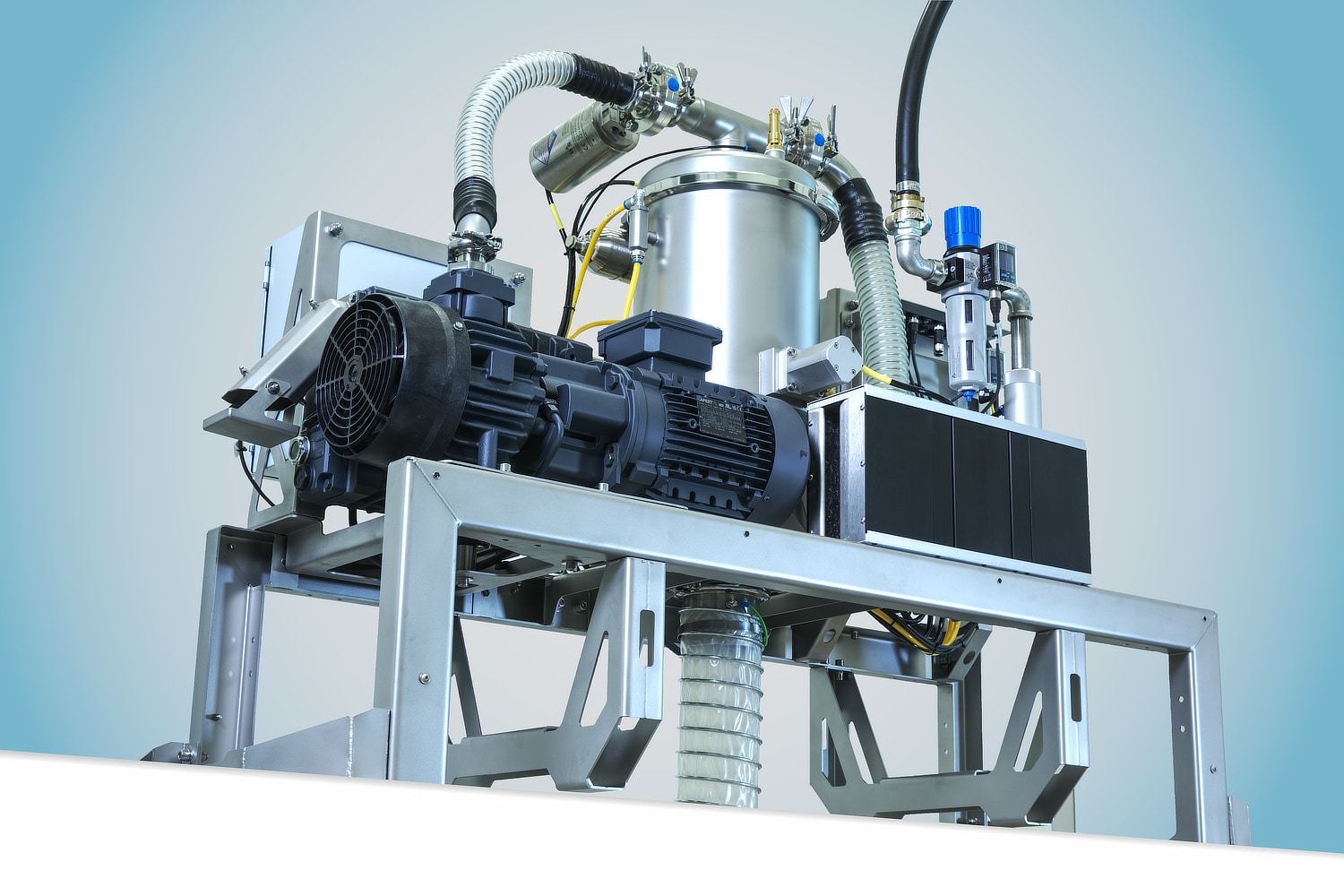

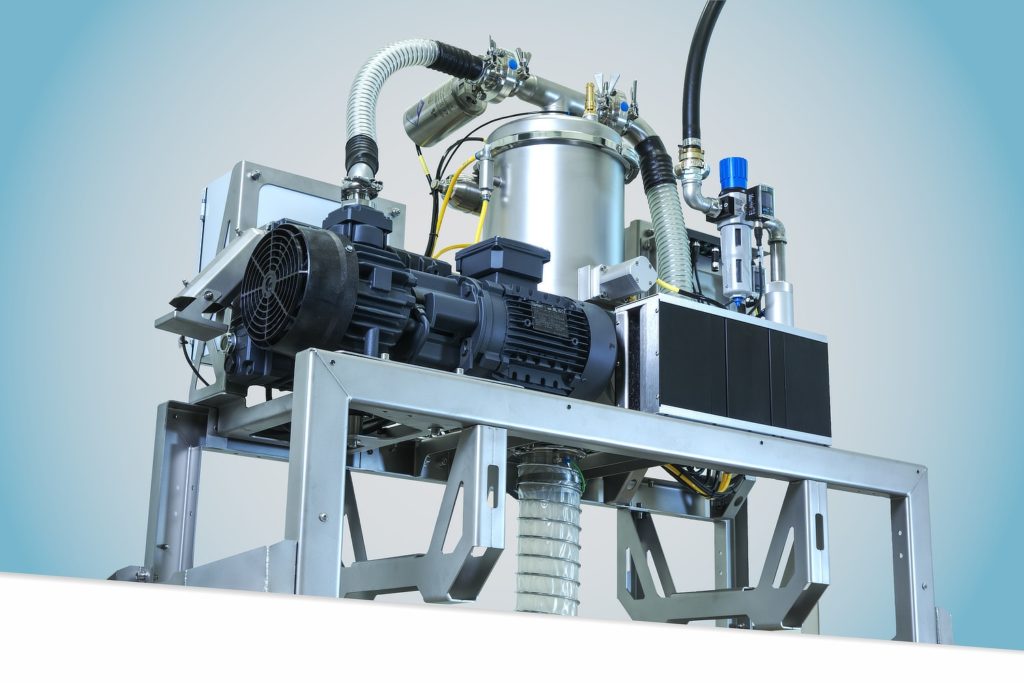

Inertisierung – der Einsatz von Schutzgas

Die Handhabung des Metallpulvers können wir auch unter Einsatz eines Schutzgases wie z.B. Stickstoff anbieten. In einem Kreisgassystem wird das Schutzgas wiederholt verwendet und die Betriebskosten entsprechend gesenkt.

Trocknung des Metallpulvers

Die Qualität des Metallpulvers bzw. des gedruckten Bauteils wird erheblich durch die adsorbierte Feuchte beeinflusst. Dies wurde in dem IDAM-Forschungsprojekt nachgewiesen, an dem VOLKMANN als Projektpartner beteiligt war. Auch neuwertiges Metallpulver kann während des Transports und der Lagerung aus der Atmosphäre die Feuchte adsorbieren.

Mit einer Trocknung kann die ursprüngliche Pulverqualität aber wieder vollständig hergestellt werden. Solch eine Trocknung kann sehr einfach und effektiv per Vakuum erfolgen und in eine Vakuumförderung integriert werden. Außerdem kann i.d.R. auf den Einsatz von teurem Inertgas bei der Handhabung und Förderung des Pulvers verzichtet werden.

Unsere AM-Produkte in der Übersicht

Weiterführende Infos im Bereich der Additiven Fertigung

Die Stäube von vielen Metallpulvern können bei falscher Handhabung zu einer Staubexplosion führen. VOLKMANN ist in der Industrie bekannt für die Expertise in der sicheren Auslegung von Geräten und Systemen gemäß der ATEX-Richtlinie, und dieses Wissen ist auch in unsere Produkte und Lösungen für die Additive Fertigung eingeflossen. Mehr über Explosionsschutz und ATEX lesen Sie hier.

Viele Metallpulver bzw. deren Stäube sind gesundheitsschädlich, und bei der Materialförderung ist dies im besonderen Maße eine Herausforderung. Wir implementieren die passenden Lösungen. So wird die Abluft von der Vakuumförderung in der zweiten Filterstufen mit einem HEPA-Filter gereinigt. Die Förderung im Unterdruck bietet zusätzlich den Vorteil, dass selbst im Fall einer Leckage kein Staub nach außen dringt.

Wir begeistern uns für technische Herausforderungen und neue Ideen. Für die individuellen Wünsche und Anforderungen unserer Kunden entwickeln wir maßgeschneiderte Lösungen. Unser modernes Technikum nutzen wir dabei, um im Vorfeld das Verhalten des Pulvers in einer Anlage zu prüfen und das System zu optimieren.

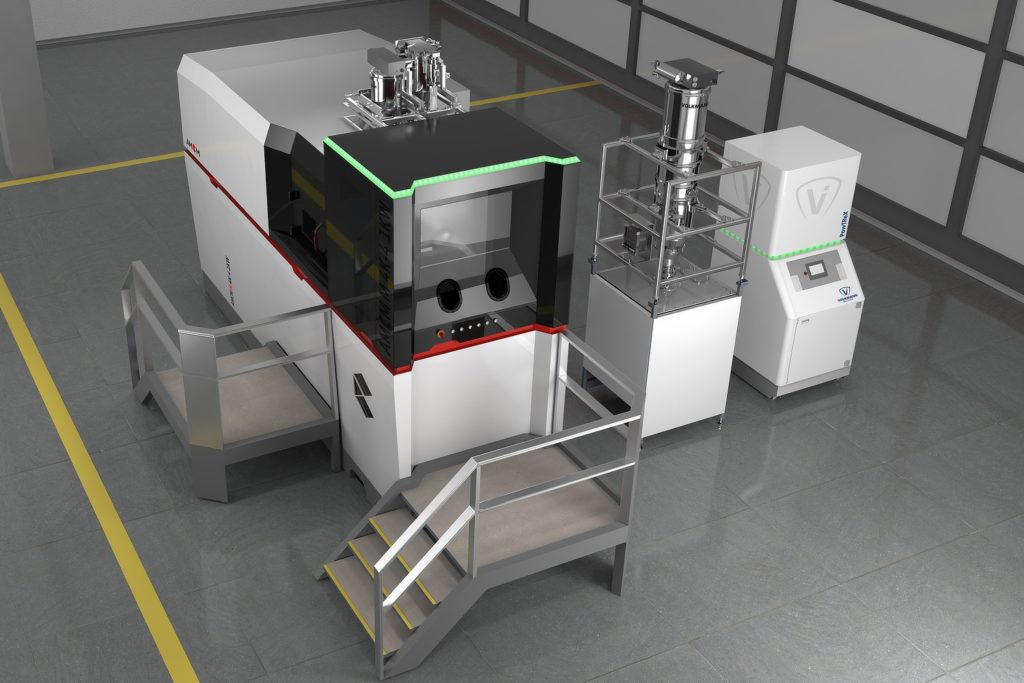

Das IDAM-Forschungsprojekt

Bei dem IDAM-Forschungsprojekt*) haben wir als einer der 12 Projektpartner die Entpulverung, das Recycling des Pulvers und die Förderung des Pulvers realisiert. Damit hat VOLKMANN einen wichtigen Anteil an dem Projekterfolg mit zwei vollständig automatisierten und digitalisierten Produktionslinien bei BMW und GKN Additive.

*) ergänzende Informationen über das IDAM-Forschungsprojekt:

In diesem Video werden die zwei Demonstratorlinien des IDAM-Forschungsprojekts bei der BMW AG und bei GKN Additive vorgestellt:

Sie sehen gerade einen Platzhalterinhalt von Youtube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenUnsere News über die Additive Fertigung: