Systèmes et solutions sur mesure

Conteneur de collection et de stockage

Au lieu de la vanne de décharge standard, les transporteurs par le vide Volkmann peuvent être équipés de collecteurs de matériaux de différentes tailles et dotés de fonctions supplémentaires.

Exemples d’application :

- Le transporteur par le vide est un système automatisé d’alimentation en matériaux : Transportez et alimentez des poudres et des mélanges directement dans des machines de remplissage, des presses à comprimés, etc. Les capteurs Min et Max empêchent les débordements et maintiennent les processus stables.

- Pour un traitement ultérieur tel que le mélange, le transporteur par le vide transporte un certain nombre de matériaux dans un conteneur.

- Collecte et élimination ou réutilisation des poussières aspirées dans le système de transport par le vide

- Prélèvement d’échantillons de matériaux dans des collecteurs ou directement dans des bocaux d’échantillonnage.

- Utilisation du transporteur par le vide avec un collecteur comme aspirateur industriel

Vannes de dérivation

Les vannes de dérivation Volkmann relient un convoyeur à vide à plusieurs stations de chargement de matériaux ou à d’autres systèmes. Ainsi, un seul convoyeur à vide prélève des matériaux différents ou identiques, par exemple à partir de silos, de big-bags, de stations de vidange de sacs ou de fûts par l’intermédiaire d’une lance d’aspiration.

Volkmann fournit des vannes de dérivation standard avec 2 à 8 orifices ainsi que des systèmes personnalisés.

Ingénierie de l’automatisation et du contrôle PLC

Outre les commandes pneumatiques standard pour la fonctionnalité de base du transporteur par le vide, il existe de nombreuses options d’amélioration et de modification. Pour les tâches de transport sous vide standard, les commandes pneumatiques exemptes de sources d’inflammation sont le premier choix pour une installation simple et un fonctionnement fiable. Pour les systèmes plus complexes et/ou la demande d’échange de données et de surveillance en ligne des processus, des commandes électriques PLC plus sophistiquées deviennent nécessaires. Il existe un large éventail d’applications possibles : De la simple commande avec un ou plusieurs capteurs de niveau à l’automatisation complexe, par exemple de systèmes de dosage et de mise en lots ou de déchargement automatisé de fûts.

Nos experts internes en ingénierie de contrôle pneumatique et PLC veillent à ce que toutes les exigences et demandes spécifiques soient satisfaites. Si, par la suite, l’application est modifiée, les changements peuvent être effectués facilement. Les commandes sont construites en interne et sont basées sur différents fabricants d’automates programmables tels que Siemens, Allan Bradley, etc. Pour l’échange de signaux et de données, des interfaces Profibus, CANbus, Ethernet, etc. peuvent être incluses.

WIP/CIP

Les opérations de « mouillage/lavage en place » (WIP) et de « nettoyage en place » (CIP) nécessitent des surfaces très lisses avec peu de raccordements, sans interstices. La conception hygiénique est essentielle à la modularité. Généralement, les transporteurs par le vide PPC (Pneumatic Pharma Conveyor) sont utilisés pour les processus WIP et CIP.

Depuis de nombreuses années, des transporteurs par le vide PPC modifiés sont en service. Après le transport de la poudre, toutes les surfaces en contact avec le produit sont rincées sans démontage du transporteur par le vide. Grâce à une conception optimisée et à l’installation de vannes hygiéniques, tous les composants et toutes les surfaces sont mouillés efficacement. Après le rinçage et l’inondation, le liquide de lavage est entièrement évacué. Sur demande, le filtre peut être remplacé par un couvercle de rinçage et le séparateur restant est alors nettoyé par NEP.

Une solution CIP « complète » est également disponible. Pendant le rinçage, le nettoyage et le séchage, le filtre reste à l’intérieur du système de transport sous vide. Ce dernier est équipé de buses de pulvérisation et de lavage spécifiques avec des sorties de rinçage et de pulvérisation dans différentes directions, il ne comporte aucune zone de poche et des vannes de vidange sanitaires uniques pour le filtre et le séparateur.

La large gamme d’options de nettoyage a été transférée avec succès à d’autres unités telles que nos stations de vidange de sacs.

En outre, les transporteurs par le vide WIP de Volkmann sont aujourd’hui utilisés dans les salles blanches et dans les zones classées OEB 4 (Occupational Exposure Band 4, OEL 1-10 µg/m³).

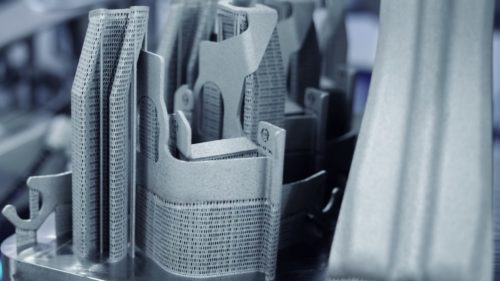

Revêtements et dessins spéciaux

Crème grasse en poudre avec 70 % de matière grasse, oxyde de fer adhésif et compact, charbon de bois humide – il existe de nombreux exemples de poudres et autres matériaux hautement adhésifs et collants. Pour un transport correct et fiable des matériaux, les surfaces en contact avec le produit peuvent être recouvertes de différents matériaux spécifiques. Pour éviter la contamination croisée et réduire les matières résiduelles dans le système de transport, les paramètres du processus de transport et des surfaces peuvent être modifiés et optimisés en fonction des besoins spécifiques.

Des revêtements spéciaux (par exemple Halar®) sont utilisés pour les matériaux corrosifs et les environnements de transport afin de protéger toutes les parties du transporteur sous vide.

Si le transporteur à vide lui-même est installé dans une atmosphère agressive ou entre en contact avec des produits agressifs, l’extérieur du transporteur sera également revêtu. En outre, les pompes à vide MULTIJECTOR sont disponibles dans différents matériaux (acier inoxydable et/ou plastique) et peuvent être livrées à l’épreuve des acides.

Certaines industries ont des exigences très strictes en matière de matériaux, par exemple, tous les équipements doivent être totalement exempts de cuivre. Comme Volkmann fabrique la plupart de ses systèmes en interne, des produits et des solutions avec des matériaux alternatifs peuvent être fournis très facilement.