Fabrication additive / Impression 3D

Nous vous proposons une large gamme de produits pour la manipulation et le transport de poudres métalliques lors de la fabrication additive en pré- et post-processing. Le circuit des matériaux peut être réalisé en tant que solution globale tout en atteignant un haut degré d’automatisation.

Faire du neuf avec du vieux - le traitement des poudres métalliques

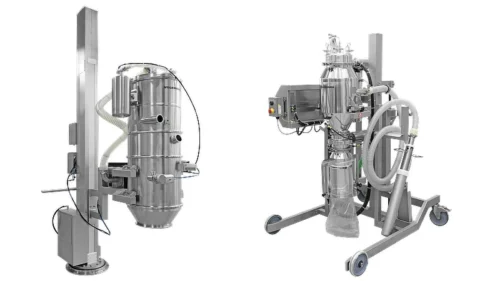

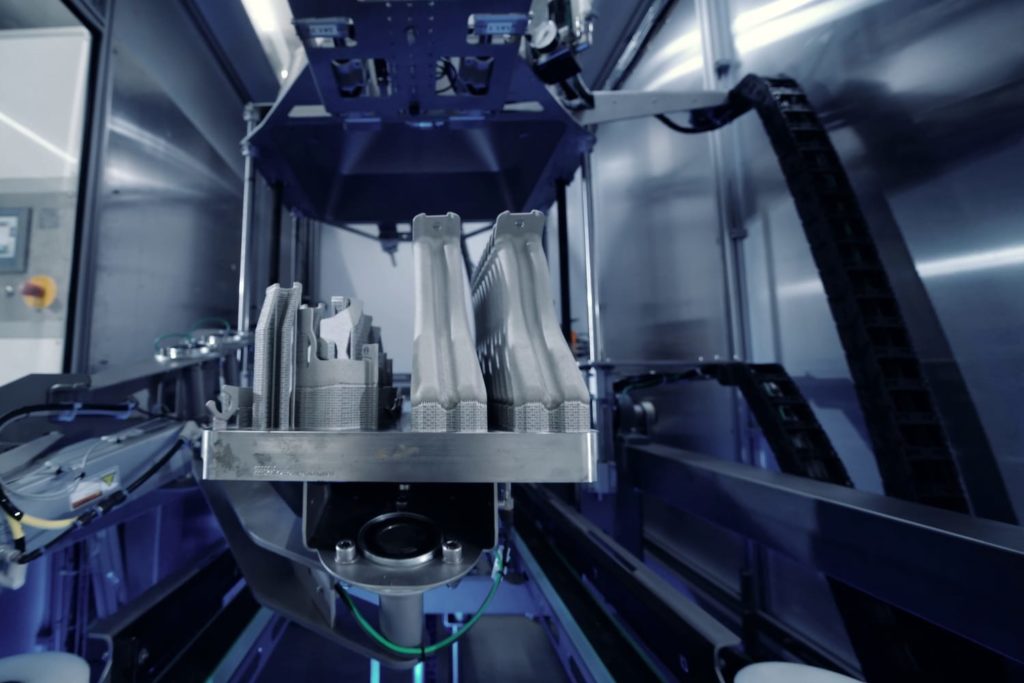

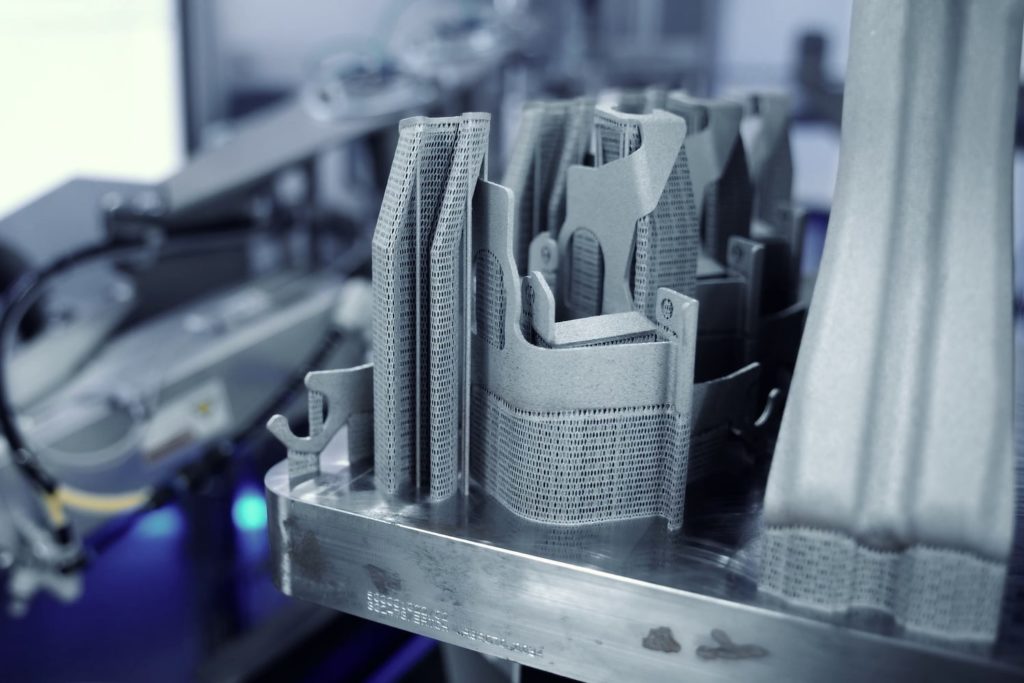

La préparation de la poudre par un système PowTReX permet de traiter la poudre métallique usagée ou non utilisée lors de l’impression 3D en vue d’une réutilisation. Les particules surdimensionnées, telles que les éclaboussures de métal et les structures de support cassées, sont éliminées en toute sécurité.

Ce traitement est généralement effectué à proximité immédiate de l’impression 3D : la logistique interne est donc très efficace. D’autant plus qu’ici aussi, le transport de la poudre par des conduites est possible grâce au transport par le vide.

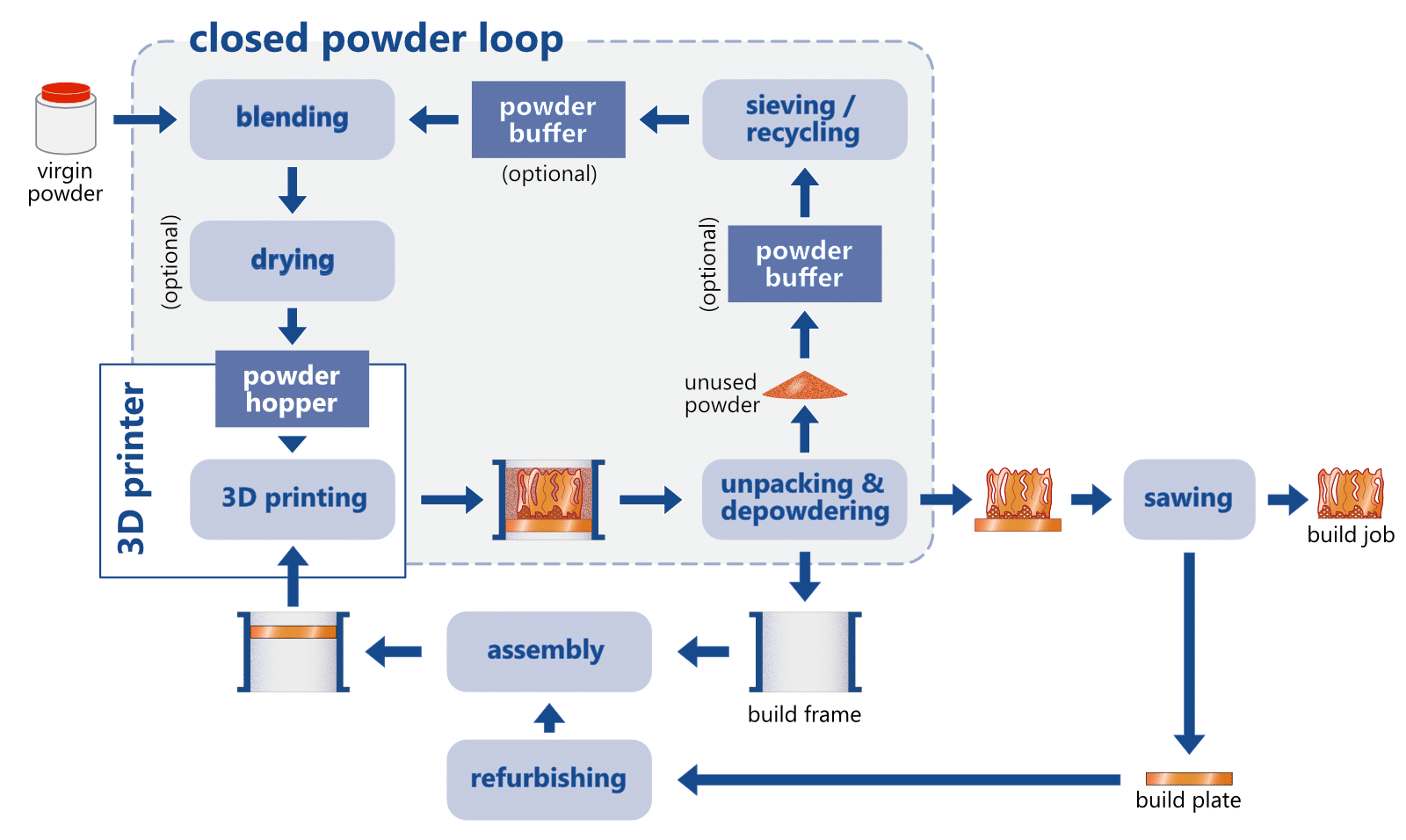

Boucle fermée de la poudre : Flux de matières global et automatisation

Nous couvrons l’ensemble du flux de matériaux de la poudre métallique en pré- et post-processing avec des solutions intégrées et entièrement automatisées. Du déballage et du dépoudrage du travail de construction au remplissage des imprimantes avec de la poudre fraîche ou usagée, en passant par le stockage tampon et la préparation de la poudre usagée. Différents concepts de flux de matériaux peuvent être mis en œuvre. Il existe également une certaine flexibilité en ce qui concerne la répartition de l’espace, les distances et les trajets de transport, même sur plusieurs étages.

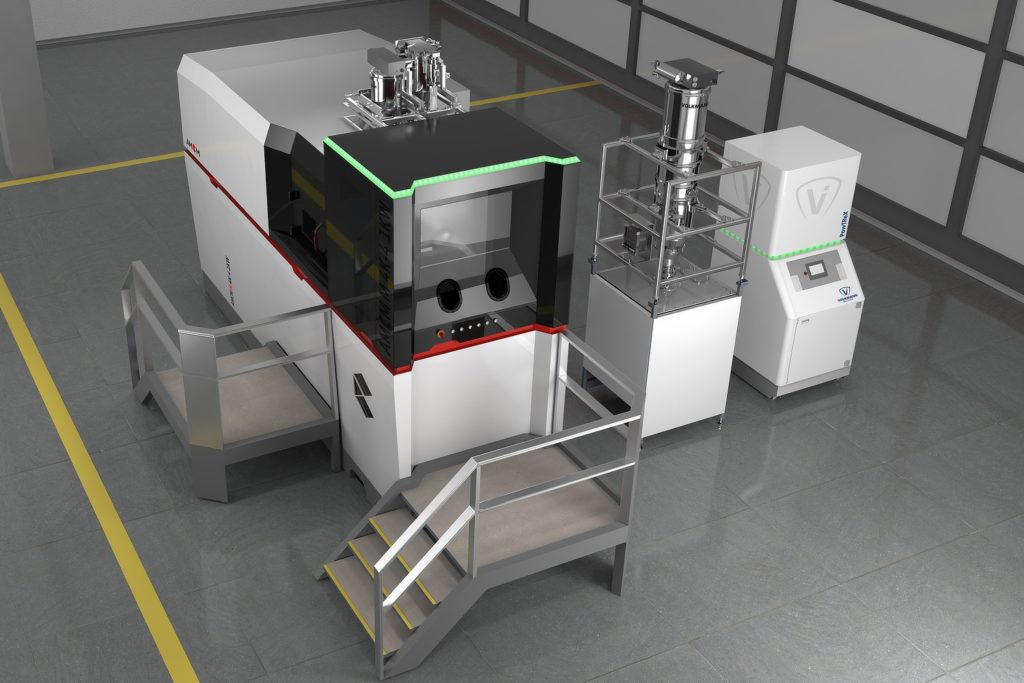

Le transport sous vide de la poudre métallique entre les différentes machines permet un haut degré d’automatisation. Il est par exemple possible d’alimenter automatiquement l’imprimante 3D en poudre métallique à partir d’un conteneur IBC. Un approvisionnement sûr en matériaux est ainsi possible, même en équipes sans personnel ou dans le cadre d’une production 24h/24 et 7j/7.

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de YouTube. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informations

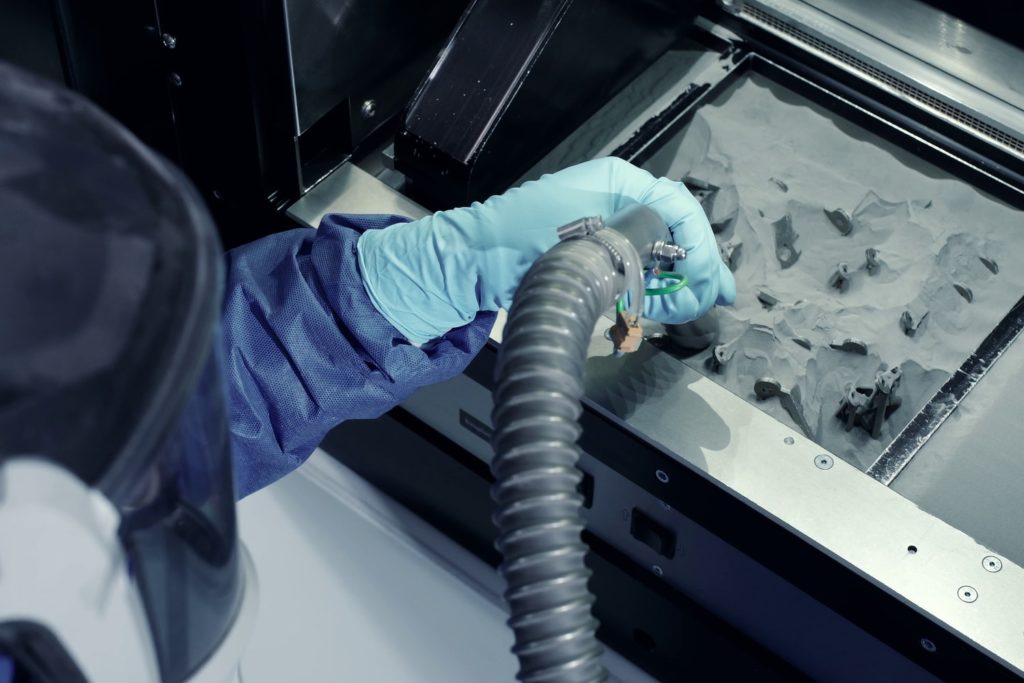

Protection de la poudre de métal et protection du personnel

La qualité de la pièce imprimée en 3D dépend toujours de la qualité de la poudre métallique utilisée. La manipulation et le transport dans des systèmes fermés protègent la poudre des effets nocifs de l’environnement. Moins d’opérations manuelles équivaut à moins d’erreurs de manipulation et de confusion de produits. Un séchage sous vide supplémentaire améliore même les propriétés d’écoulement et donc la qualité de la pièce imprimée.

La manipulation de la poudre métallique dans des systèmes fermés protège en outre le personnel des poussières nocives. L’utilisation d’équipements de protection coûteux peut ainsi être réduite, voire complètement supprimée.

Des solutions bien établies pour l’industrie AM

Des fabricants renommés d’imprimantes 3D font confiance à nos produits pour la manipulation de poudre métallique sur l’imprimante 3D et dans sa périphérie. Nous comptons également parmi nos clients de nombreux producteurs AM qui utilisent l’impression 3D pour fabriquer des produits destinés à l’industrie automobile, à l’aéronautique et à la technique médicale, entre autres.

Inertisation - l'utilisation d'un gaz protecteur

Nous pouvons également proposer la manipulation de la poudre métallique en utilisant un gaz inerte comme l’azote. Dans un système de gaz de circulation, le gaz de protection est utilisé de manière répétée et les coûts d’exploitation sont réduits en conséquence.

Séchage de la poudre métallique

La qualité de la poudre métallique ou de la pièce imprimée est considérablement influencée par l’humidité adsorbée. Cela a été démontré dans le projet de recherche IDAM, auquel VOLKMANN a participé en tant que partenaire de projet. Même la poudre métallique neuve peut adsorber l’humidité de l’atmosphère pendant le transport et le stockage.

Nos produits AM en un coup d'œil :

Informations complémentaires dans le domaine de la fabrication additive

Les poussières de nombreuses poudres métalliques peuvent provoquer une explosion de poussières si elles sont mal manipulées. VOLKMANN est connu dans l’industrie pour son expertise dans la conception sûre d’appareils et de systèmes conformément à la directive ATEX, et cette connaissance a également été intégrée dans nos produits et solutions pour la fabrication additive. Pour en savoir plus sur la protection contre les explosions et ATEX, cliquez ici.

De nombreuses poudres métalliques ou leurs poussières sont nocives pour la santé, ce qui constitue un défi particulier lors de la manutention des matériaux. Nous mettons en œuvre les solutions appropriées. Ainsi, l’air évacué par le transport sous vide est nettoyé dans la deuxième étape de filtrage avec un filtre HEPA. Le transport en dépression offre en outre l’avantage que même en cas de fuite, aucune poussière ne s’échappe vers l’extérieur.

Nous sommes passionnés par les défis techniques et les nouvelles idées. Nous développons des solutions sur mesure pour répondre aux souhaits et exigences individuels de nos clients. Nous utilisons à cet effet notre centre technique moderne pour vérifier au préalable le comportement de la poudre dans une installation et pour optimiser le système.

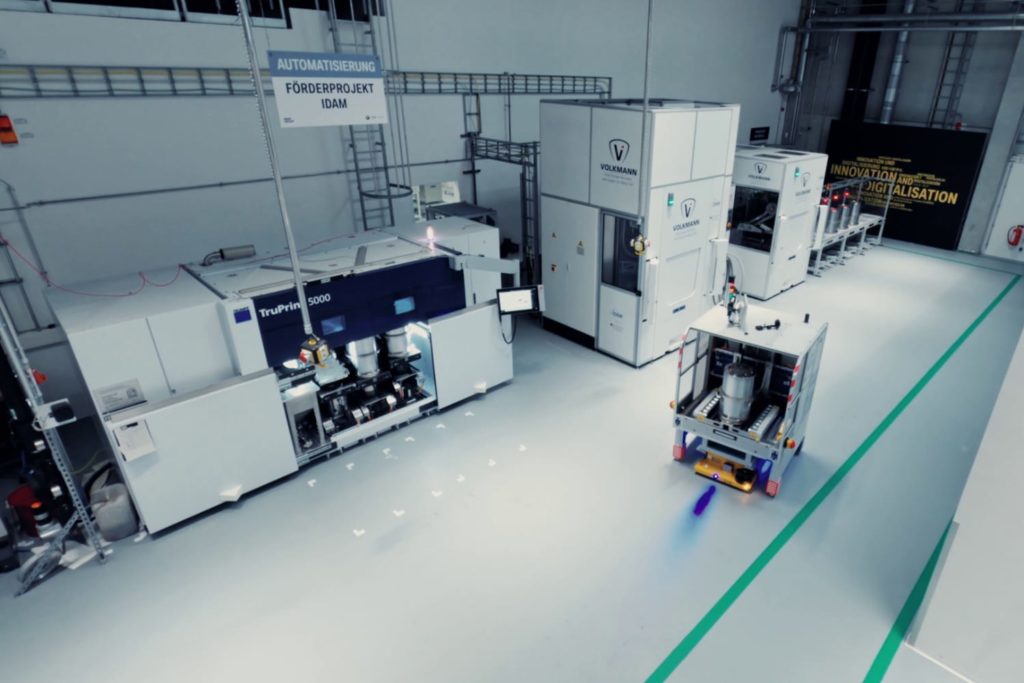

Le projet de recherche IDAM

Dans le cadre du projet de recherche IDAM *), nous avons été l’un des 12 partenaires du projet à réaliser le dépulpage, le recyclage de la poudre et le transport de la poudre.VOLKMANN a ainsi joué un rôle important dans la réussite du projet avec deux lignes de production entièrement automatisées et numérisées chez BMW et GKN Additive.

*) informations complémentaires sur le projet de recherche IDAM :

Cette vidéo présente les deux lignes de démonstrateurs du projet de recherche IDAM chez BMW AG et chez GKN Additive :

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de YouTube. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informationsNos posts sur la fabrication additive