Additieve productie / 3D-printing

We bieden u een breed assortiment producten voor het hanteren en transporteren van metaalpoeders bij additieve productie in pre- en post-processing. De materiaalcyclus kan worden gerealiseerd als een holistische oplossing en tegelijkertijd kan een hoge mate van automatisering worden bereikt.

Van oud naar nieuw - het opwerken van metaalpoeders

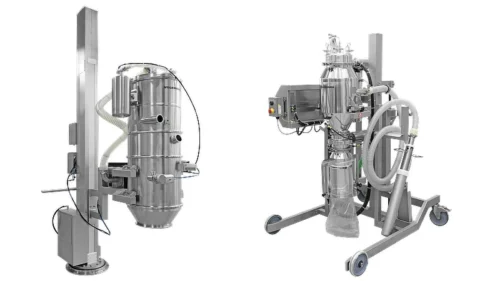

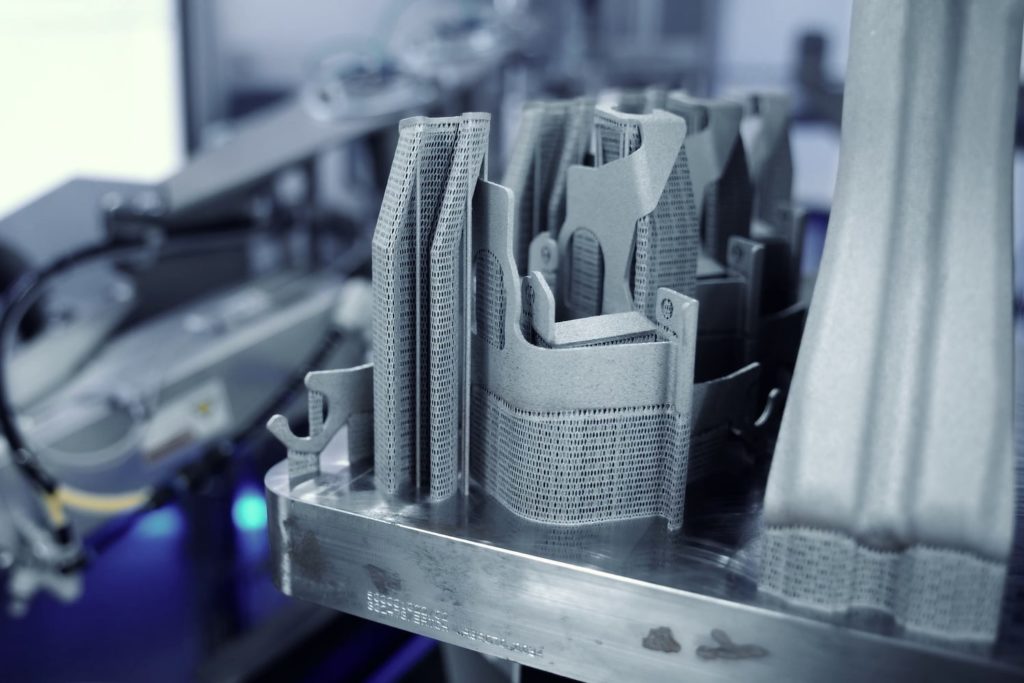

Poederbereiding met behulp van een PowTReX systeem maakt het gebruikte metaalpoeder of metaalpoeder dat niet gebruikt is tijdens 3D printen klaar voor hergebruik. Te grote deeltjes zoals metaalspatten en gebroken draagstructuren worden veilig verwijderd.

Deze verwerking vindt meestal plaats in de directe omgeving van het 3D printproces, waardoor de interne logistiek zeer efficiënt is. Vooral omdat het poeder ook door pijpleidingen kan worden getransporteerd met behulp van vacuümtransport.

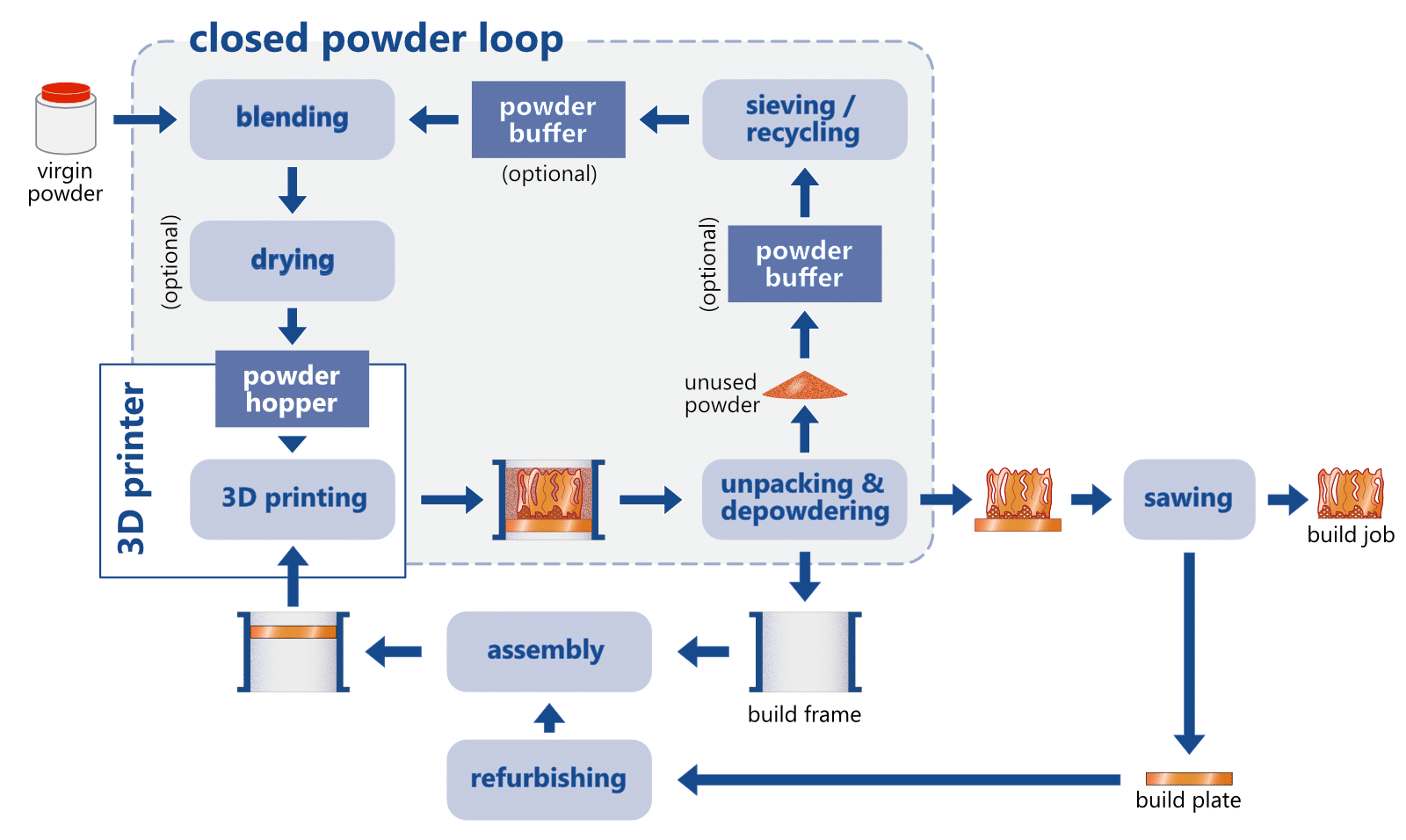

Gesloten poederlus: Holistische materiaalstroom en automatisering

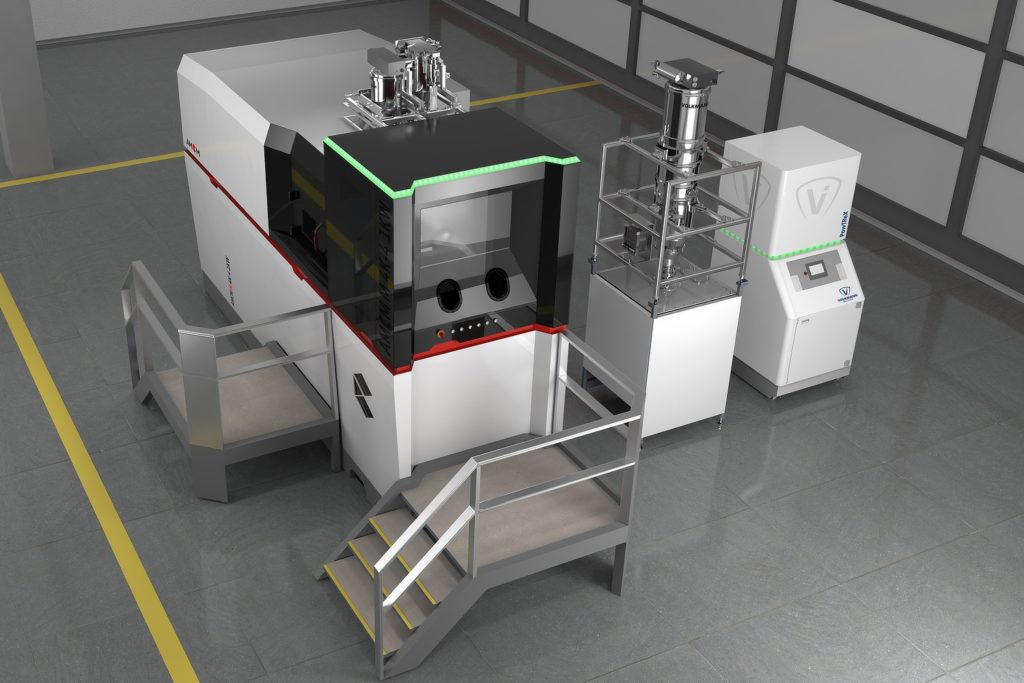

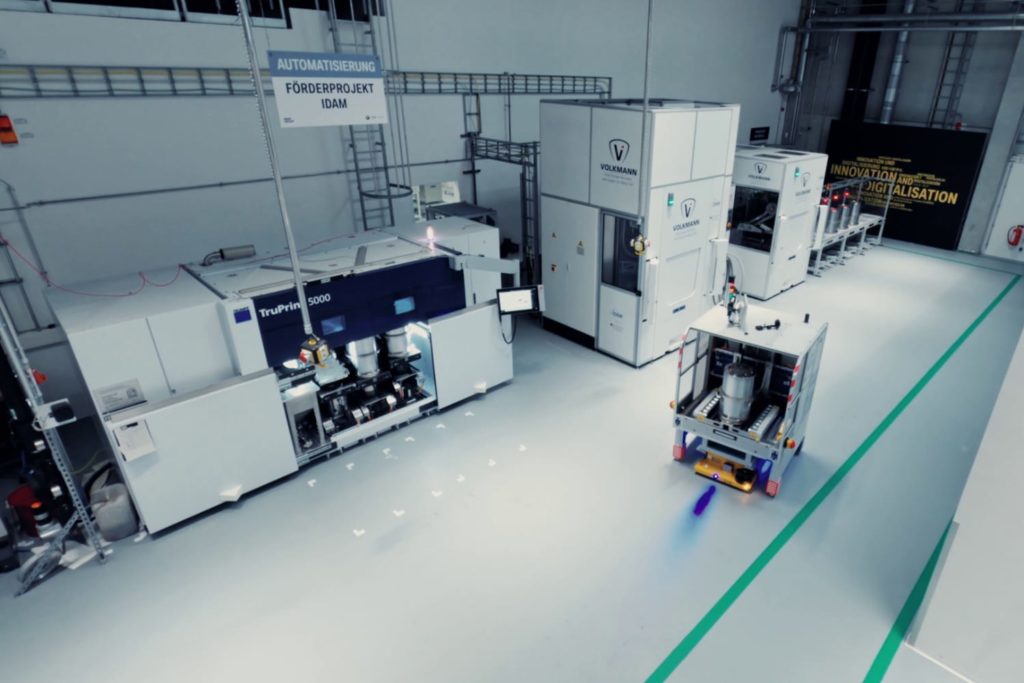

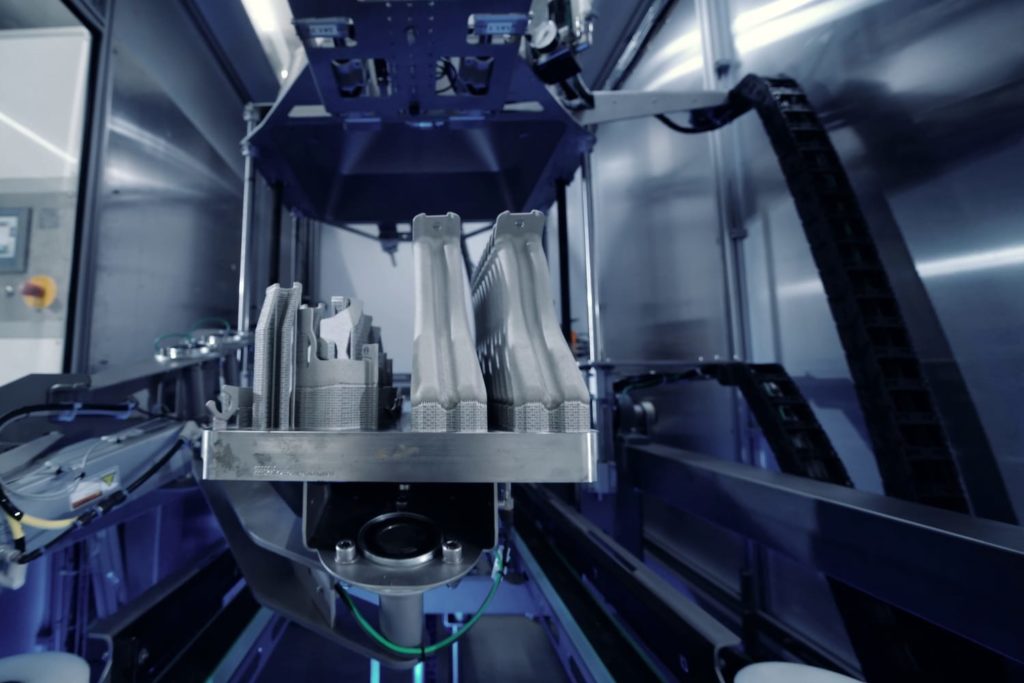

We dekken de volledige materiaalstroom van metaalpoeder in pre- en post-processing met geïntegreerde en volledig geautomatiseerde oplossingen. Van het uitpakken en ontpoederen van de bouwopdracht, tot het bufferen en verwerken van het gebruikte poeder, tot het vullen van de printers met vers of gebruikt poeder. Verschillende materiaalstroomconcepten kunnen worden geïmplementeerd. Er is ook flexibiliteit in termen van kamerindeling, afstanden en transportroutes, zelfs over meerdere verdiepingen.

Het vacuümtransport van het metaalpoeder tussen de afzonderlijke machines maakt een hoge mate van automatisering mogelijk. De 3D printer kan bijvoorbeeld automatisch worden voorzien van metaalpoeder uit een IBC container. Dit maakt een betrouwbare toevoer van materiaal mogelijk, zelfs in onbemande ploegen of 24/7 productie.

U bekijkt momenteel inhoud van een plaatshouder van YouTube. Klik op de knop hieronder om de volledige inhoud te bekijken. Houd er rekening mee dat u op deze manier gegevens deelt met providers van derden.

Meer informatie

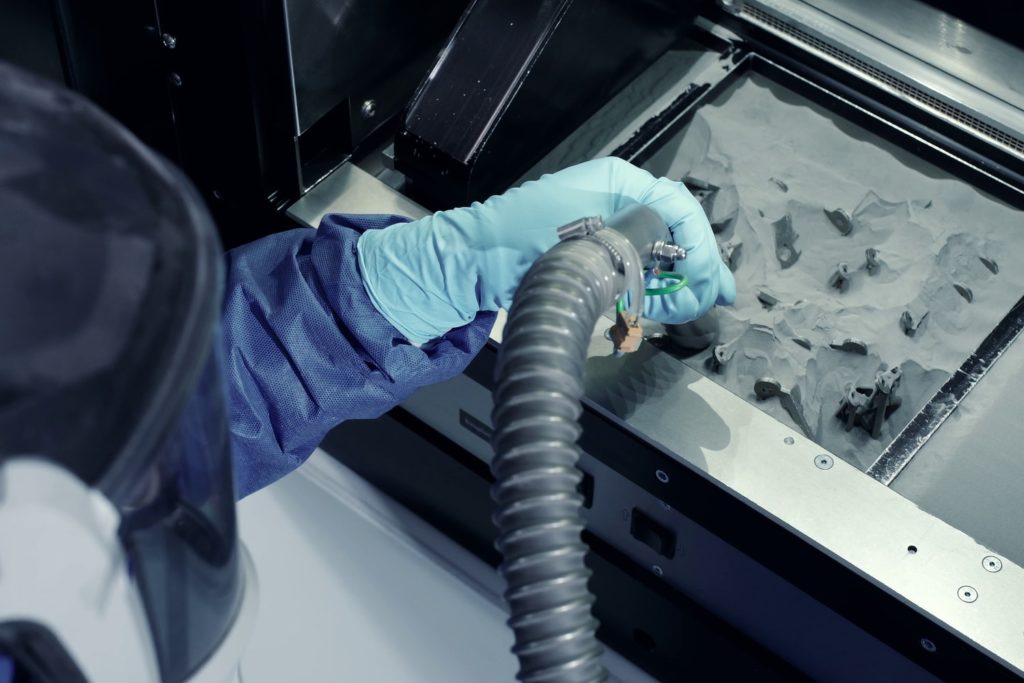

Bescherming van metaalpoeder en personeel

De kwaliteit van het 3D-geprinte onderdeel is slechts zo goed als de kwaliteit van het gebruikte metaalpoeder. Behandeling en transport in gesloten systemen beschermt het poeder tegen schadelijke milieu-invloeden. Minder handmatige handelingen betekent minder operatorfouten en productvermenging. Extra vacuüm drogen verbetert zelfs de vloei-eigenschappen en daarmee de kwaliteit van het geprinte onderdeel.

De omgang met metaalpoeder in gesloten systemen beschermt het personeel ook tegen schadelijke stofdeeltjes. Het gebruik van dure beschermingsmiddelen kan dus verminderd of zelfs volledig geëlimineerd worden.

Gevestigde oplossingen voor de AM-industrie

Gerenommeerde fabrikanten van 3D printers vertrouwen op onze producten als het gaat om het verwerken van metaalpoeder op de 3D printer en in de randapparatuur. Tot onze klanten behoren ook talloze AM-producenten die producten maken voor de auto-, luchtvaart- en medische technologie-industrie met behulp van 3D-printen.

Inertisering - het gebruik van inert gas

We kunnen ook de behandeling van het metaalpoeder aanbieden met behulp van een inert gas zoals stikstof. Het inerte gas wordt herhaaldelijk gebruikt in een circulerend gassysteem en de bedrijfskosten worden dienovereenkomstig verlaagd.

Het metaalpoeder drogen

De kwaliteit van het metaalpoeder of de bedrukte component wordt aanzienlijk beïnvloed door het geadsorbeerde vocht. Dit werd aangetoond in het IDAM-onderzoeksproject, waarbij VOLKMANN betrokken was als projectpartner. Nieuw metaalpoeder kan ook vocht uit de atmosfeer adsorberen tijdens transport en opslag.

Drogen kan de oorspronkelijke poederkwaliteit echter volledig herstellen. Zo’n droging kan heel eenvoudig en effectief worden uitgevoerd door vacuüm en kan worden geïntegreerd in een vacuümtransportband. Bovendien kan het gebruik van duur inert gas voor het hanteren en transporteren van het poeder in het algemeen achterwege blijven.

Onze AM-producten in één oogopslag:

Weiterführende Infos im Bereich der Additiven Fertigung

Het stof van veel metaalpoeders kan leiden tot een stofexplosie als er verkeerd mee wordt omgegaan. VOLKMANN staat in de industrie bekend om zijn expertise in het veilig ontwerpen van apparatuur en systemen in overeenstemming met de ATEX-richtlijn, en deze kennis is ook verwerkt in onze producten en oplossingen voor additive manufacturing. Lees hier meer over explosiebeveiliging en ATEX.

Veel metaalpoeders en hun stof zijn schadelijk voor de gezondheid en dit is een bijzondere uitdaging bij het transporteren van materialen. Wij implementeren de juiste oplossingen. De uitlaatlucht van vacuümtransport wordt bijvoorbeeld in de tweede filtertrap gereinigd met een HEPA-filter. Transporteren onder onderdruk biedt het extra voordeel dat er geen stof kan ontsnappen, zelfs niet in het geval van een lek.

We zijn enthousiast over technische uitdagingen en nieuwe ideeën. We ontwikkelen oplossingen op maat voor de individuele wensen en eisen van onze klanten. We gebruiken ons moderne technische centrum om het gedrag van het poeder in een systeem vooraf te testen en het systeem te optimaliseren.

Het IDAM-onderzoeksproject

Als een van de 12 projectpartners in het IDAM-onderzoeksproject *), realiseerden we het ontpoederen, recyclen en transporteren van het poeder. VOLKMANN speelde dus een belangrijke rol in het succes van het project met twee volledig geautomatiseerde en gedigitaliseerde productielijnen bij BMW en GKN Additive.

*) Aanvullende informatie over het IDAM-onderzoeksproject:

- news: Poeder allround: de volledig geautomatiseerde verwerking van gebruikt metaalpoeder

- news: Additieve productie: Volautomatisch depowderen en reinigen van de 3D-bouwopdracht

Deze video toont de twee demonstratielijnen van het IDAM-onderzoeksproject bij BMW AG en GKN Additive:

U bekijkt momenteel inhoud van een plaatshouder van YouTube. Klik op de knop hieronder om de volledige inhoud te bekijken. Houd er rekening mee dat u op deze manier gegevens deelt met providers van derden.

Meer informatieOns nieuws over additive manufacturing: