DPS Metal 1 – Automatisch in- en uitpakken van de bouwopdracht

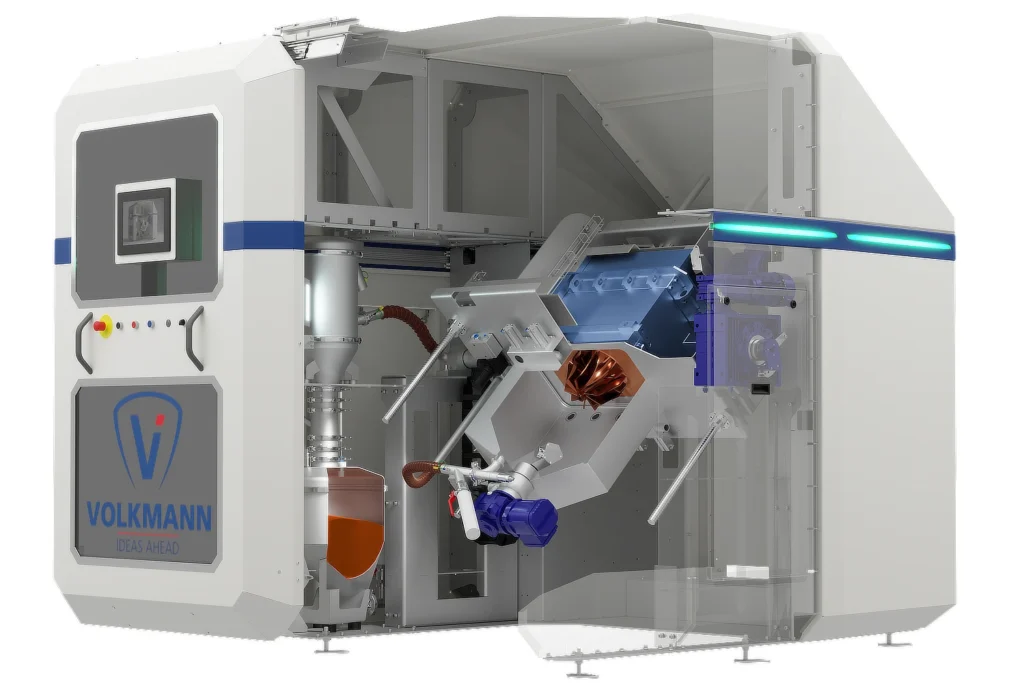

Het uitpakken van de bouwopdracht van het bouwframe en het volledig depoweren van beide – de DPS Metal 1 maakt het mogelijk. Volledig automatisch en in één enkele werkstap, zonder dat een operator handmatige tussenstappen hoeft uit te voeren. Het reinigingsresultaat is zo goed dat reiniging achteraf meestal niet nodig is. Tegelijkertijd wordt het metaalpoeder opgevangen in een container voor latere herverwerking.

Het gesloten systeem beschermt het personeel tegen het metaalpoederstof. En het metaalpoeder is ook beschermd tegen verontreiniging uit de omgeving.

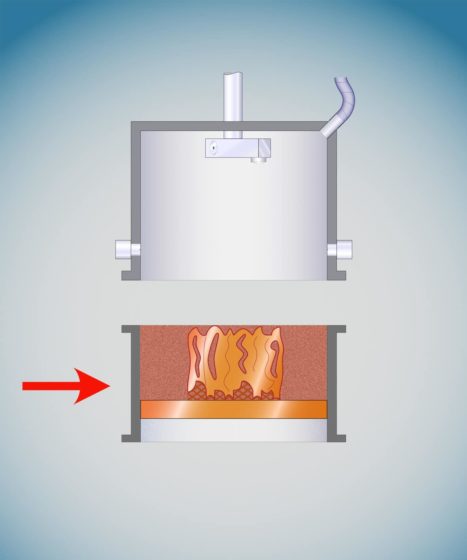

Functionaliteit van DPS Metal 1:

Het bouwframe wordt rechtstreeks vanuit de 3D printer in het station ingevoerd met de bouwopdracht die het bevat en het ongebruikte poeder. Het laden kan handmatig gebeuren (bijv. met een palletwagen) of met een automatisch transportsysteem.

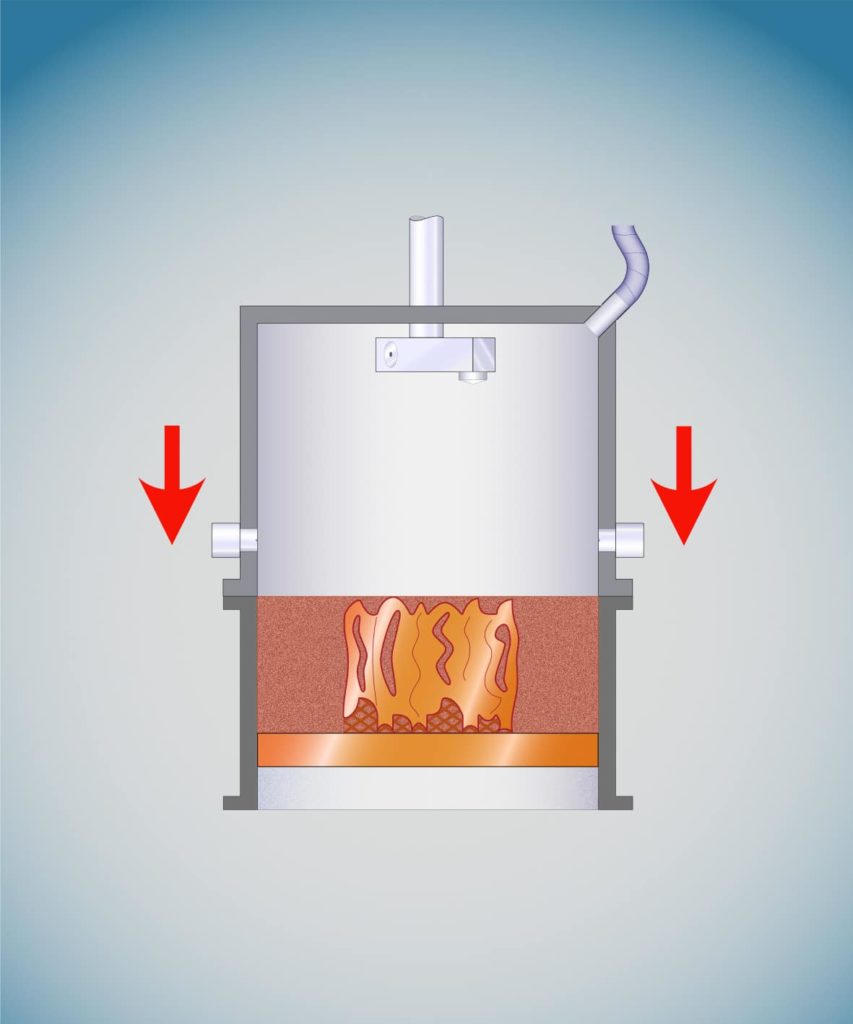

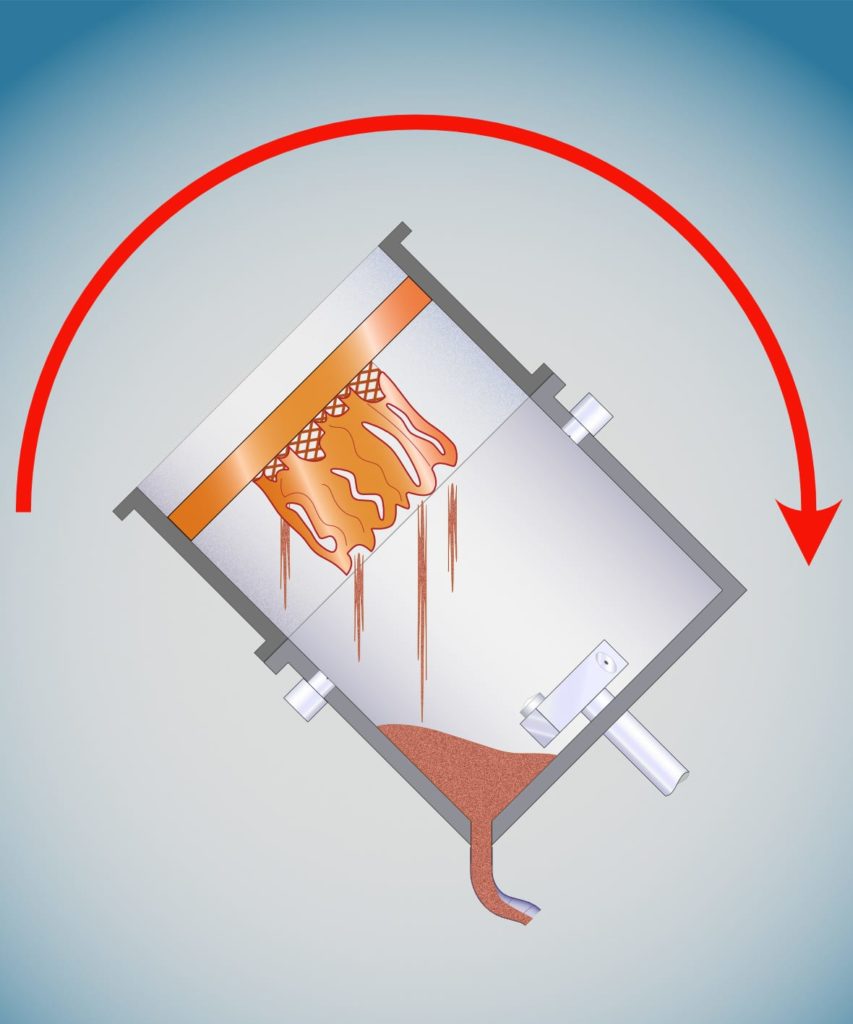

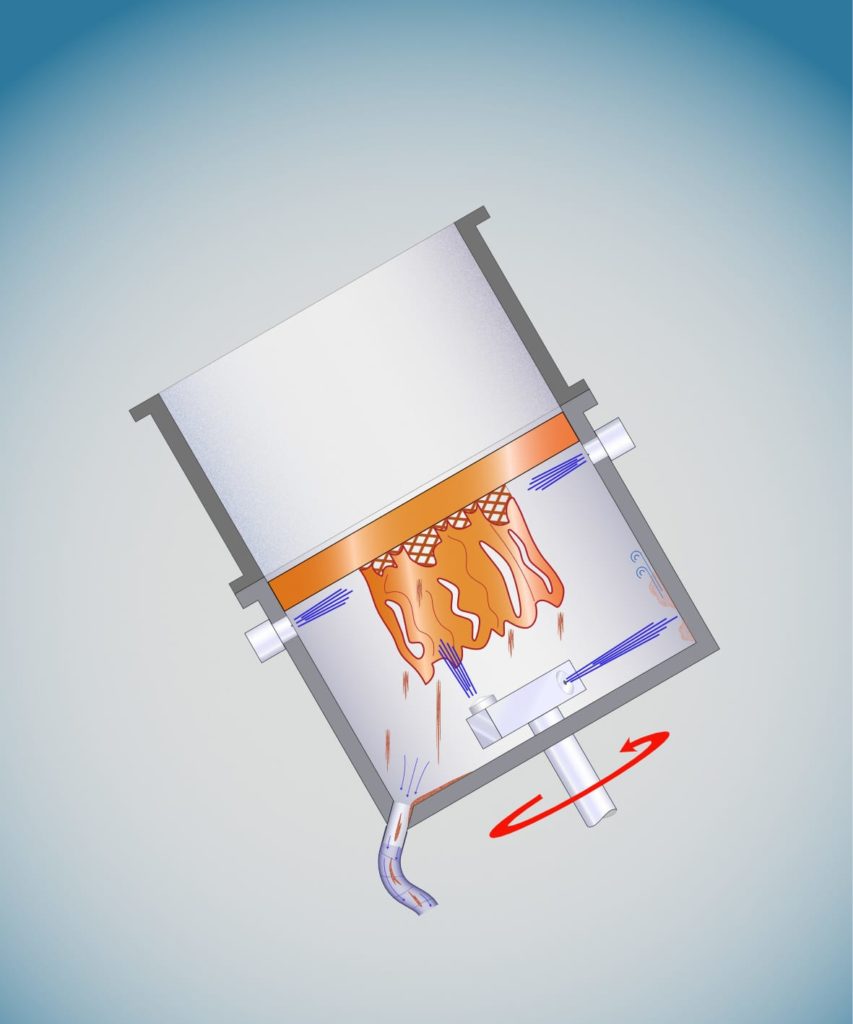

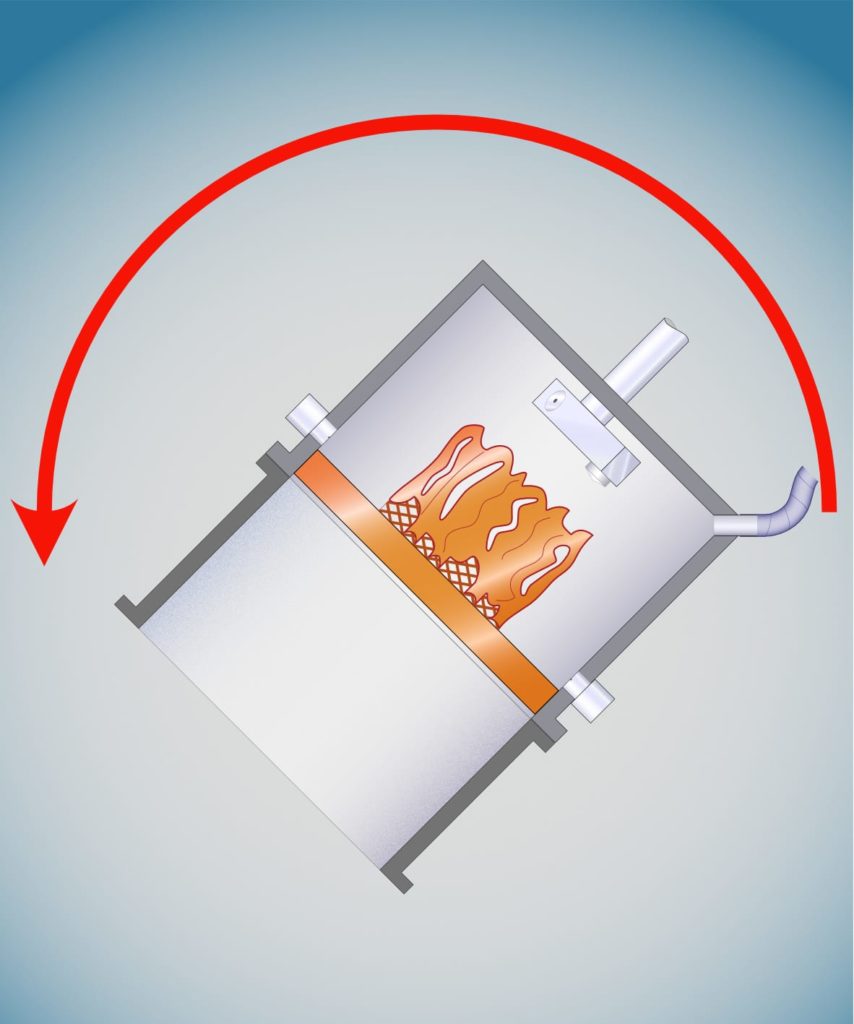

Het hele reinigingsproces vindt plaats in een gesloten kamer onder atmosferische omstandigheden of onder inert gas. Na het omdraaien van het bouwpakket met de geprinte onderdelen worden deze eraf geblazen met reinigingssproeiers (perslucht of inert gas). Dit maakt niet alleen het overtollige metaalpoeder los uit de diepste spleten van het gebouwde onderdeel, maar verwijdert ook het poeder dat aan het bouwframe vastzit.

Het reinigingsproces wordt geïntensiveerd door een vibrator. De frequentiemodulerende trillingen die in het onderdeel worden gebracht, breken bruggen in het metaalpoeder.

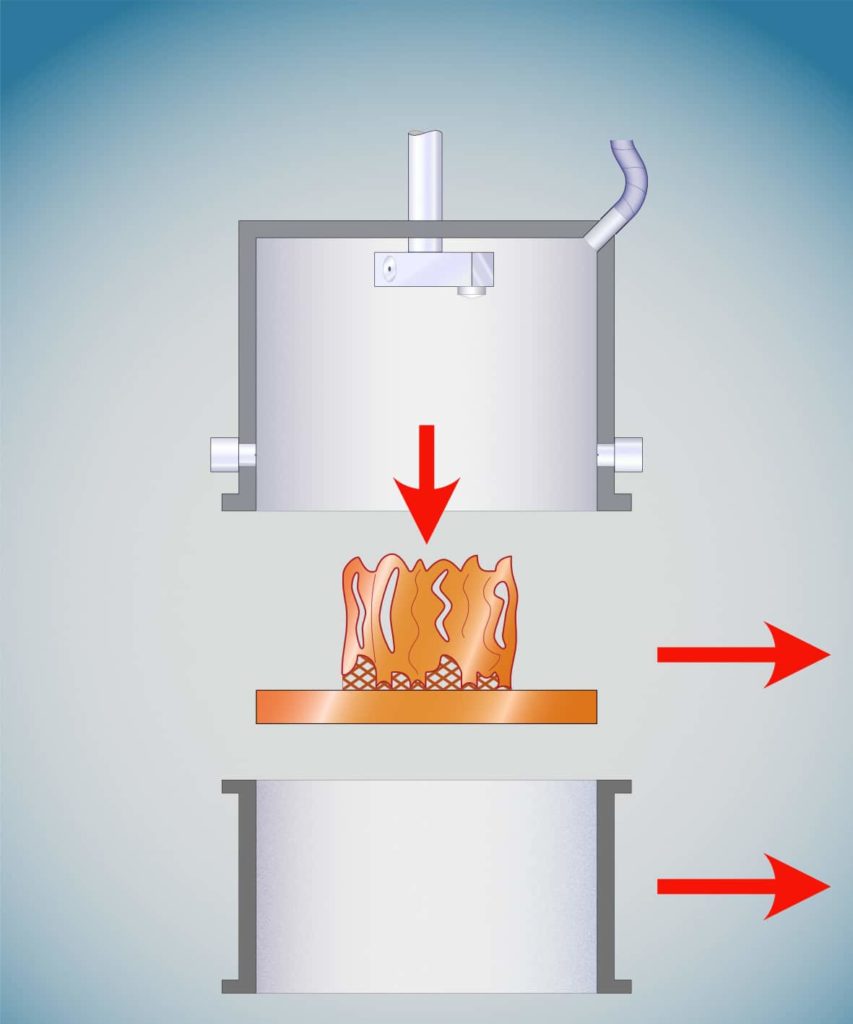

Fig.: Schematische weergave van de reinigingsstappen (verwisselbaar frame met constructiebaan en reinigingskap van de DPS Metal 1).

Aan het einde van het reinigingsproces in de DPS Metal 1 kan de bouwplaat uit het bouwraam worden gehaald of erin blijven zitten. Deze worden dan samen of apart uit het station gelost, waarbij het bouwraam in het systeem al met een nieuwe bouwplaat geladen kan worden.

Het losse metaalpoeder wordt volledig opgevangen en gebufferd in een container die geïntegreerd is in het station door middel van vacuümtransport. Van daaruit kan het vacuüm worden getransporteerd naar een poederverwerkingsstation – bijvoorbeeld een PowTReX. Voor een buffervolume van 250 liter tot 1000 liter kan het poeder ook naar een vHub 250-systeem worden getransporteerd.

De afvoerlucht van het vacuümtransportsysteem wordt standaard veilig in het milieu geloosd via een primair en secundair filtersysteem (materiaal met H14-classificatie).

Afhankelijk van de geometrie van de bouwklus duurt een reinigingscyclus meestal tussen de 10 en 30 minuten. De exacte volgorde van een reinigingscyclus kan als recept worden aangepast.

De DPS Metal 1 kan worden aangepast aan de verschillende ontwerpen van de gevestigde fabrikanten van 3D-printers. Een DPS Metal 1 wordt aangepast aan de specifieke afmetingen en geometrieën van het bouwframe van de 3D-printerfabrikant.

DPS in het IDAM-onderzoeksproject

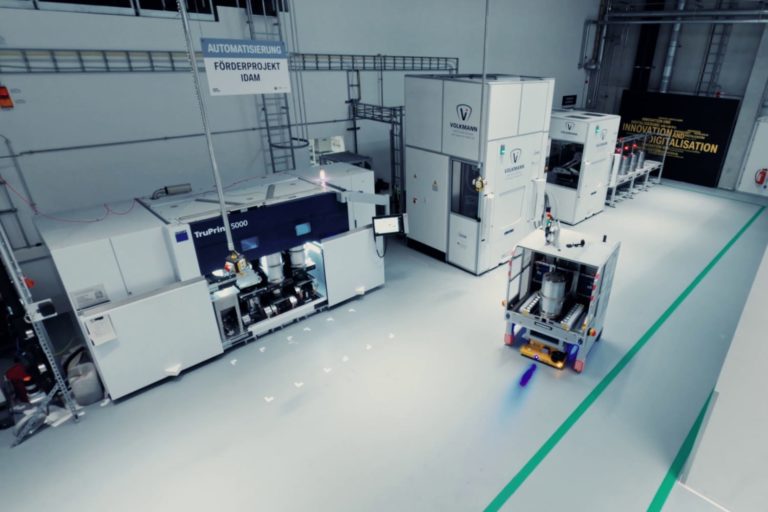

De DPS is door Volkmann als projectpartner in het IDAM-onderzoeksproject ontwikkeld en met succes getest met twee prototypen in demonstratielijnen bij BMW en GKN Additive.

Afb: demonstratielijnen van het IDAM-project, links bij BMW AG, rechts bij GKN Additive. [met toestemming van BMW AG en GKN Additive].

Twee video’s geven inzicht in het project en het poederverwijderingsstation:

Video over het IDAM-onderzoeksproject:

U bekijkt momenteel inhoud van een plaatshouder van YouTube. Klik op de knop hieronder om de volledige inhoud te bekijken. Houd er rekening mee dat u op deze manier gegevens deelt met providers van derden.

Meer informatieVideo over de poederverwijderingsstations in het IDAM-project:

U bekijkt momenteel inhoud van een plaatshouder van YouTube. Klik op de knop hieronder om de volledige inhoud te bekijken. Houd er rekening mee dat u op deze manier gegevens deelt met providers van derden.

Meer informatie