Die Anforderungen und die Nachfrage nach geeigneten Containment Lösungen sind in den letzten Jahren in der Industrie stark gestiegen. So werden beispielsweise in der Pharmaindustrie immer potentere und wirksamere Wirkstoffe hergestellt, die nach geschlossenen und staubfreien Prozessen verlangen. Die Handhabung dieser gefährlichen Stoffe erfordert ein hohes Maß an Sicherheit, um die Mitarbeiter, das Produkt und die Produktionsumgebung zu schützen. In der Vergangenheit waren die Mitarbeiter oft nur mit einem Vollschutzanzug ausgestattet und arbeiteten oft in einem eher offenen Verfahren. Das Risiko für eine Kontamination des Produktes und der Arbeitsumgebung war dabei sehr hoch. Heute ist der Prozess je nach Anwendung entweder in einem Isolator (Schutzhülle) integriert oder als dichte und geschlossene Prozessanlage ausgeführt, um für eine staubfreie und sichere Arbeitsumgebung zu sorgen. Besonders Vakuumfördersysteme eignen sich aufgrund des Verfahrens im Unterdruckbereich für Aufgaben im High-Containment.

Auf das Produkt kommt es an

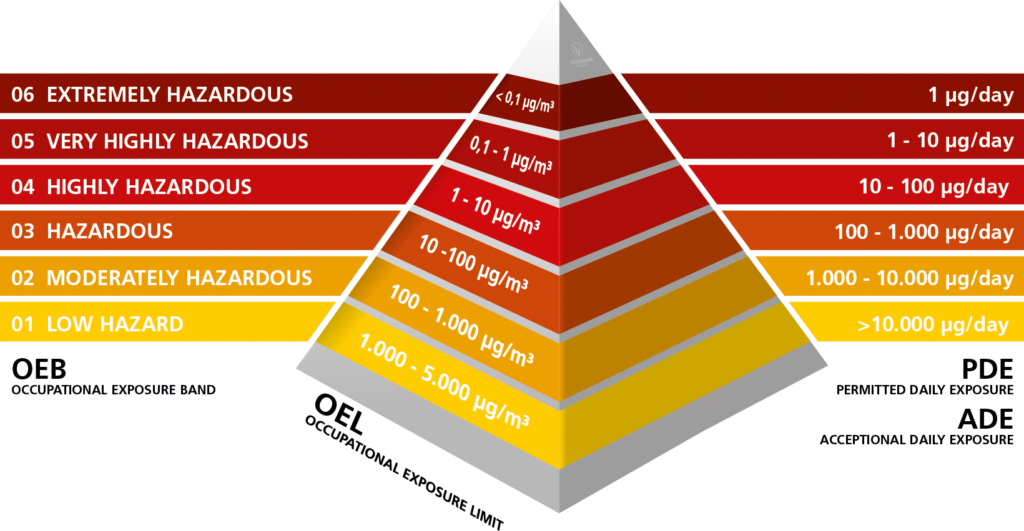

Die Anforderungen an das Containment sind immer produktspezifisch und für jedes Produkt anders definiert. International und auch im allgemeinen Sprachgebrauch spricht man vom OEL-Level oder von einer OEB-Klasse. Beim OEL (Occupational-Exposure-Level) handelt es sich um die maximale Arbeitsplatzgrenzwertkonzentration, die zulässig ist. Dabei spielen der spezifische OEL Wert und die Produkteigenschaften (Korngröße und Fließverhalten) eine wesentliche Rolle bei der Auslegung der Prozessanlage. Nicht jedes Containmentsystem ist für jedes Produkt geeignet.

Offene Zusammenarbeit

Noch mehr als sonst, ist in einem High Containment Projekt eine sehr enge und offene Zusammenarbeit zwischen den beteiligten Firmen und dem Anwender notwendig. Für einen Pharmahersteller in der Schweiz wurde für die Ab- und Umfüllung hochpotenter Wirkstoffe und verschiedener Hilfsstoffe ein Vakuumförderer PPC250 in eine spezielle Containment-Anlage (Weiss Pharmatechnik GmbH) integriert. Das Ziel dieses Projektes war ein geschlossenes Anlagenkonzept zu entwickeln, welches die geforderte OEB 4 Klasse erfüllt.

Die Umfüll- und Abfüllanlage besteht im Wesentlichen aus einer Umfüllkabine für die Aufgabe der Produkte, einer vorgeschalteten Materialschleuse zum Einbringen der Gebinde, einer Abfüllkabine mit integriertem PPC 250 sowie einer Containerstation mit angedocktem Doppelklappensystem für die Abfüllung der Produkte in die Container.

Doppelklappensystem für die Abfüllung der Produkte in die Container.

Die Gebinde mit den Wirkstoffen werden zu Beginn über eine Materialschleuse in die Umfüllkabine eingeschleust. Über die Handschuheingriffe der Umfüllkabine werden die Gebinde vom Bediener geöffnet. Mit einer Handsauglanze wird das Pulver in den PPC250 eingesaugt, der sich in der angrenzenden Abfüllkabine befindet. Von dort wird der eingesaugte Wirkstoff über die Doppelklappe in den angedockten Container entleert. Der Container befindet sich auf einem Wägesystem, zur Ermittlung der geförderten Mengen. Die entleerten Gebinde werden an den Seitenwänden über Folien-Ports ausgeschleust.

Die ungefährlichen pharmazeutischen Hilfsstoffe werden über eine zweite Sauglanze direkt aus dem Anlieferungsgebinde außerhalb der Anlage eingesaugt. Das gesamte Containment-System erfüllte während der Abfüllung und der anschließenden WIP Reinigung die geforderten OEB 4 Anforderungen. Und ist so auch für staubexplosive Pulver geeignet (ATEX-konform).

Design Limit 1 µg/m³ (OEB 5)

Eine klassische Anwendung für Vakuumförderer in der Pharmazie ist das Entleeren von Wirbelschicht-Granulatoren und das anschließende Befüllen einer nachgeschalteten Siebmühle. Einer unserer Pharmakunden fragte, ob unsere Vakuumförderer vom Typ PPC für ein Design Limit von 1 µg/m³ geeignet sind. Damit man sich mal eine Vorstellung von dieser geringen Staubkonzentration machen kann, folgendes Beispiel: Ein Körnchen von einem handelsüblichen Zucker, den wir morgens in unserem Kaffee verwenden, wiegt ca. 0,6 mg. Der sechstausendste Teil von diesem Körnchen Zucker dürfte maximal pro Kubikmeter Luft innerhalb von 8 Stunden auftreten, damit keine Gefährdung für den Mitarbeiter besteht.

Nur dicht sein, reicht nicht aus

Für diese High-Containment Aufgabe war ein dichter und geschlossener Prozess gefordert, der ohne eine Schutzhülle in Form eines Isolators auskommen sollte. Um diese hohen Anforderungen erfüllen zu können, wurde das hygienische und totraumfreie Vakuumfördersystem vom Typ PPC350 weiterentwickelt und durch eine zweite Filterstufe (HEPA H14) sowie geeignete Absperrventile ergänzt.

Doch dicht zu sein ist lediglich eine Voraussetzung für ein vollständiges High-Containment-System. Ein zweites elementares Merkmal ist die Reinigbarkeit der gesamten produktberührenden Oberflächen. Auch die Schnittstellen zu den anderen Prozessanlagen im geschlossenen WIP (washing-in-place)-Verfahren müssen betrachtet werden.

Als erster Reinigungsschritt wird zunächst die gesamte Anlage mit Wasser geflutet, dies gilt besonders für die kontaminierten Förderschläuche und Prozessleitungen. Das Benetzen der produktberührten Oberflächen dient zunächst der „Vorreinigung“ von Abscheidebehältern, Filtern und Ventilen. Danach beginnt die intensive Reinigung durch rotierende Düsen und das mehrfache Spülen des Edelstahlfilters, hier als Primärfilter im Einsatz. Auch die Vakuumleitung nach dem Primärfilter und der zweiten Filterstufe (HEPA H14) könnte kontaminiert sein und wird ebenfalls gereinigt. Das hier durchgeführte WIP-Verfahren ist sehr individuell. Es hängt sehr stark vom jeweiligen Produkt, von den verwendeten Reinigungsmedien und natürlich vom Prozess ab.

Staubemissionsmessungen als Nachweis

Welches Containment-Level eine Prozessanlage erfüllt, ist über eine Messung der austretenden Partikel nachzuweisen. In einem vorbereiteten Reinraum wurde der PPC350-CIP unter vergleichbaren Bedingungen wie in der späteren Produktion getestet. Das verwendete Testmaterial ist eine sehr feinkörnige und staubende Naproxen-Laktose Mischung, für solche Tests sehr gut geeignet und häufig verwendet. Das Testmaterial ist in einem Transportgefäß (IBC), das über ein Doppelklappensystem an den Aufgabetrichter angedockt ist. Der PPC350-CIP war mobil in einem Fahrwagen und ebenfalls über eine Doppelklappe mit einem leeren IBC verbunden.

Für die Untersuchung wählte ein Expertenteam mehrere statische prozessrelevante Messstellen aus und platzierte dort die für diese Messreihen zugelassenen Luftsensoren mit Prüffilter. Diese erfassen primär die Situation in der direkten Umgebung der Messstellen, während die personenbezogene Messstelle die kumulierte, durchschnittliche Belastung des Bedienpersonals wiedergibt. Der Bediener betreute während der Messung den Prozess und tauschte dabei die befüllten und entleerten IBCs. Für ein repräsentatives Ergebnis wurde der Fördervorgang dreimal durchgeführt und jeder einzelne Vorgang separat gemessen. Die Messung selbst erfolgte durch spezielle kompakte Filtersysteme, die mittels kleinem Vakuumerzeuger von einer definierten Luftmenge durchströmt werden.

Die Messung der Partikelkonzentration fand nicht nur während des Fördervorgangs einschließlich der IBC-Wechsel statt, sondern auch während der Reinigung und der anschließenden Demontage des Vakuumförderers.

Fazit:

Die Auswertung der Partikelmessungen im Labor ergab, dass der PPC350-CIP bei allen drei Prozessschritten unter dem Design-Limit von 1 µg/m³ lag. Und ist somit für High-Containment Anwendungen bestens geeignet.

Sie möchten mehr über das Thema erfahren oder haben eine konkrete Aufgabenstellung?

Unsere Anwendungsexperten helfen Ihnen gerne weiter. Kontakt