Batterieproduktion – Handhabung von kritischen Rohstoffen

Sie wollen kritische Rohstoffe bei der Herstellung von Anoden- und Kathodenmaterial sicher handhaben? Von der Entnahme aus dem Transportbehälter über den Transport bis zur Übergabe an die Prozessanlage? Sicher für das Produkt, das Bedienpersonal und die Produktionsumgebung? Für die spezifischen Anforderungen Ihres Projektes brauchen Sie einen erfahrenen Lösungsanbieter, der Sie kompetent berät, bewährte Komponenten einsetzt, maßgeschneiderte Lösungen konzipiert, in Versuchen validiert und zuverlässig für Sie umsetzt? Dann haben Sie mit VOLKMANN den richtigen Partner gefunden.

Der Prozess beginnt z.B. mit der Zuführung des Materials aus Big Bags, Fässern, Behältern und Säcken in ein Vakuumfördersystem. Das Material kann über kurze oder lange Strecken gefördert werden und endet mit der Beschickung von Prozessanlagen, z. B. einem Mischer, Extruder, Container oder Silo.

![Battery raw materials handling + captions (1600×579) [DE] Anlage für die Handhabung von kritischen Rohstoffen für die Herstellung von Anodenmaterial und Kathodenmaterial. Das in Säcken und Fässern angelieferte Rohmaterial wird in Gloveboxen entleert und per Vakuumförderung, Verwiegung und Dosierung in Mischer eingetragen. Das in einen Big Bag angeliefert wird gleichermaßen Mischer zugeführt.](https://volkmann.info/wp-content/uploads/Battery-raw-materials-handling-captions-1600x579-1.webp)

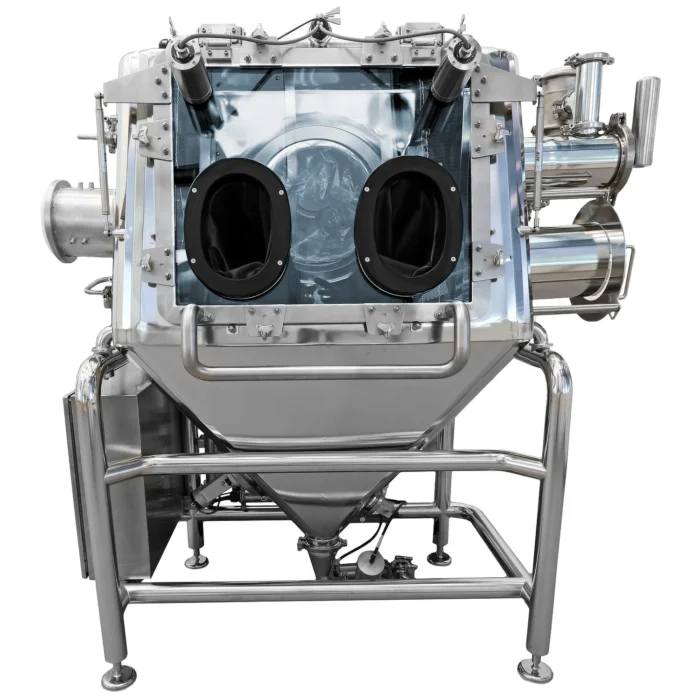

Sackentleerstation

Fassentleerstation

Sackentleerstation

Mischer und 2 Pulverförder-, Wiege- und Dosiersysteme

Mischer und Pulverförder-, Wiege- und Dosiersystem

Mischer und Pulverförder-, Wiege- und Dosiersystem

Mischer und Pulverförder-, Wiege- und Dosiersystem

Big-Bag Entleerstation

Beispiel für einen Produktionsbereich zur Handhabung von kritischem Anoden- und Kathodenmaterial. Das Material wird in Säcken, Fässern und Big Bags angeliefert. In den entsprechenden Stationen wir das Material entleert, und per Vakuumförderung durch Rohrleitungen an die Mischer gefördert, verwogen und in die Mischer eingebracht.

Beispiel für einen Produktionsbereich zur Handhabung von kritischem Anoden- und Kathodenmaterial. Das Material wird in Säcken, Fässern und Big Bags angeliefert. In den entsprechenden Stationen wir das Material entleert, und per Vakuumförderung durch Rohrleitungen an die Mischer gefördert, verwogen und in die Mischer eingebracht.

Zuführung der Rohstoffe

Wir bieten Ihnen Systeme zur Zuführung von Rohstoffen aus Transportbehältern oder Verpackungen in ein Vakuumfördersystem bzw. in den Produktionsprozess, wie z.B. aus:

- Big-Bags

- Beuteln oder Säcken

- Fässern, Flaschen oder Containern

- IBC Containern

Die Hauptanforderungen sind:

- Effizienter und wirtschaftlicher Betrieb

- Schutz des Rohmaterials vor Verunreinigung

- Schutz des Bedieners vor dem Rohmaterial

Ein Containment-System trennt den Bereich der Pulverhandhabung hermetisch von der Bedienerseite ab. Durch diese Bauweise wird außerdem die Gefahr einer Kreuzkontamination des Produkts reduziert.

Diese Handhabung ist besonders wichtig bei giftigen und in einigen Fällen auch krebserregenden Kathodenmaterialien wie Kobalt, Mangan oder Nickel.

Förderung des Materials

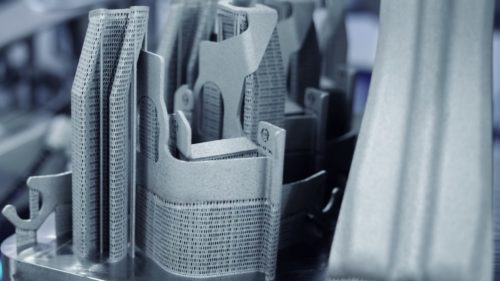

Vakuumförderer können das Rohmaterial durch eine Rohrleitung über kurze oder lange Strecken transportieren und das Material einer Prozessanlagen, z. B. einem Mischer, Extruder, Container oder Silo, zuführen. Diese Fördersysteme behandeln das Material sehr schonend, da keine rotierenden oder sich schnell bewegenden Maschinenteile beteiligt sind.

Das Vakuum wird mit einer Multijector®-Vakuumpumpe erzeugt, es können aber auch elektrische Vakuumpumpen eingesetzt werden. Die Systeme können von wenigen Kilogramm pro Stunde bis zu 10.000 kg/h skaliert werden. Volkmann-Vakuumförderer sind standardmäßig ATEX-zertifiziert.

Die Vakuumförderung kann auch unter Inertgas (z.B. N2 oder Argon) durchgeführt werden.

Wiegen + Dosieren

Dosierung für eine stetigen Materialzufuhr

Das geförderte Material kann in einem kontinuierlichen Materialfluss der nachfolgenden Station – z.B. einem Mischer – zugeführt werden. Dazu wird ein Modul, bestehend aus einem Pufferbehälter und einer Vibrationsförderer, in die Anlage integriert. Der Vakuumförderer übergibt das Material in Intervallen an den Pufferbehälter. Der Vibrationsförderer entnimmt kontinuierlich Material aus dem Pufferbehälter und führt es der nachgeschalteten Station zu.

Wiegen des Materials

Das Material kann gewogen werden, bevor es an die nächste Station weitergegeben wird. Wird ein Vibrationsförderer verwendet, kann auch das Gewicht des zuzuführenden Produkts mit hoher Genauigkeit bestimmt werden.

Kombiniertes Wiegen und Dosieren kann als Loss-in-Weight (LIW) oder Gain-in-Weight (GIW) Konzept realisiert werden. Beim LIW-Konzept wird ein Modul, bestehend aus Pufferbehälter, Vibrationsförderer und dem darin enthaltenen Produkt, permanent mit einer Wägezelle gewogen, die Gewichtsveränderungen überwacht und der Vibrationsförderer entsprechend gesteuert. Beim GIW-Konzept wird die nachgeschaltete Station (z.B. ein Mischer) permanent gewogen. Der Wert wird über eine Datenschnittstelle an die SPS der Förderanlage übermittelt und der Vibrationsförderer entsprechend gesteuert.

![vacuum conveyor + weighing + feeder (300x1000px) [DE] Kombination von Vakuumförderung mit Wägezelle und Vibrationsförderung zur exakten Gewichtsbestimmung und Mengenzufuhr eines vorgegebenen Gewichts zur nachfolgenden Maschine.](https://volkmann.info/wp-content/uploads/elementor/thumbs/vacuum-conveyor-weighing-feeder-300x1000px-r5ujzmkd514qr8youo76c5ci8tpp3hxjfva0eye96o.webp)

Unsere technischen Lösungen für Sie

Wir bieten auch Lösungen für das Sieben, Mischen und Trocknen von Pulvern mit Vakuum an. Bei Bedarf können wir Anlagenkomponenten herstellen, die zu 100 % kupfer- und silikonfrei sind.

Seit mehr als 20 Jahren liefern wir Systeme für das Handling von kritischen Rohstoffen an namhafte Batteriehersteller in Europa, Asien und Nordamerika. Als technisch führender Hersteller von Vakuumfördersystemen sind wir seit Jahrzehnten ein etablierter Lösungsanbieter für zahlreiche internationale Unternehmen. Wir haben vielfach maßgeschneiderte und technisch anspruchsvolle Systeme geliefert, die neben Containment auch WIP/SIP und Inertgasüberlagerung umfassen.

Über 90 % unserer Systeme werden ausschließlich in unserem Werk in Soest, Deutschland, entworfen, entwickelt und produziert, was uns eine größere Kontrolle über den gesamten Prozess ermöglicht. Durch das Zusammenspiel unserer Entwicklungs- und Fertigungsabteilungen können wir unseren Kunden eine auf ihre Bedürfnisse abgestimmte Lösung in höchster Qualität liefern. Unser modernes Technik- und Versuchszentrum, das mit Reinräumen ausgestattet ist, ermöglicht uns die Durchführung von Tests unter kontrollierten Umweltbedingungen.